中冶南方一直致力于高爐核心技術(shù)的開發(fā)和應(yīng)用,為新建高爐和高爐大修改造提供整體技術(shù)方案,助力高爐實(shí)現(xiàn)安全、長壽、高效生產(chǎn)。

經(jīng)過數(shù)十年的科技創(chuàng)新,中冶南方掌握了一批具有自主知識(shí)產(chǎn)權(quán)、處于國內(nèi)外先進(jìn)水平的高爐專有技術(shù)。

其中最具有代表性的,包括迭代升級(jí)的冷卻技術(shù)——聯(lián)合軟水密閉循環(huán)冷卻技術(shù);一系列長壽技術(shù)——磚壁合一薄內(nèi)襯技術(shù)、無剪切冷卻壁固定技術(shù)、長壽爐缸技術(shù)。這些技術(shù)精準(zhǔn)覆蓋爐缸、爐腹、爐腰、爐身等關(guān)乎高爐長壽的重點(diǎn)部位。

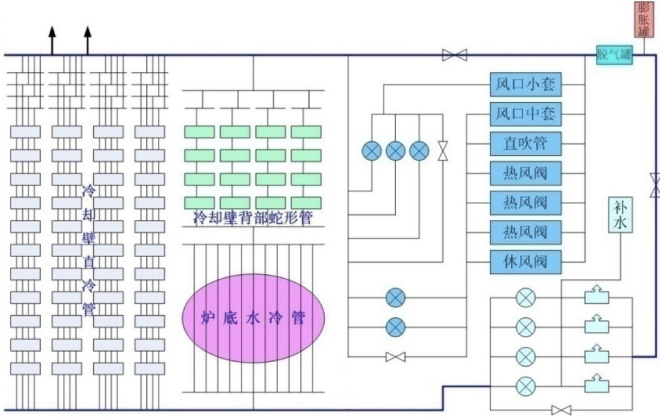

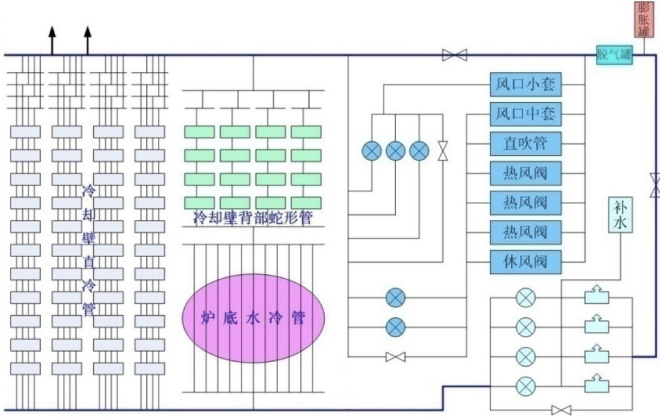

01 聯(lián)合軟水密閉循環(huán)冷卻技術(shù)

聯(lián)合軟水密閉循環(huán)冷卻技術(shù)是一項(xiàng)系統(tǒng)工程,能夠?yàn)楦郀t在高負(fù)荷冶煉過程中提供安全保障。

該系統(tǒng)根據(jù)高爐內(nèi)各冷卻設(shè)施熱負(fù)荷特點(diǎn)和阻損匹配原則,將冷卻壁、爐底水冷系統(tǒng)、風(fēng)口系統(tǒng)、熱風(fēng)閥系統(tǒng)等,通過并聯(lián)與串聯(lián)的整合方式巧妙地合并成一個(gè)系統(tǒng)。

其核心技術(shù)主要包括:系統(tǒng)工藝參數(shù)的確定、系統(tǒng)的阻力計(jì)算、管網(wǎng)分區(qū)及水量平衡匹配技術(shù)、系統(tǒng)脫汽及排汽技術(shù)、系統(tǒng)壓力平衡技術(shù)、自動(dòng)補(bǔ)水及系統(tǒng)破損報(bào)警技術(shù)、水管破損快速修補(bǔ)技術(shù)等。

通過對(duì)這些核心技術(shù)的系統(tǒng)集成,可以有效保證聯(lián)合軟水系統(tǒng)的正常運(yùn)行。

圖1 聯(lián)合軟水密閉循環(huán)冷卻技術(shù)流程

經(jīng)過長期實(shí)踐,中冶南方創(chuàng)新開發(fā)的聯(lián)合軟水系統(tǒng)具有水量小、投資低、運(yùn)行費(fèi)用低、冷卻效率高等特點(diǎn)。

與獨(dú)立軟水密閉循環(huán)系統(tǒng)相比,聯(lián)合軟水系統(tǒng)的運(yùn)行水量可降低50%以上,總投資可減少18%-20%;相較于采用其它冷卻系統(tǒng),聯(lián)合軟水系統(tǒng)運(yùn)行費(fèi)用可削減30%-50%。

第一代聯(lián)合軟水密閉循環(huán)冷卻技術(shù)于2001年開發(fā)并應(yīng)用,冷卻效率高、能源消耗少、水質(zhì)穩(wěn)定、管道腐蝕率低,使高爐冷卻技術(shù)躍上了新的臺(tái)階。

第二代聯(lián)合軟水密閉循環(huán)冷卻技術(shù)大幅度減少了運(yùn)行水量、降低了泵組揚(yáng)程,進(jìn)一步降低了運(yùn)行費(fèi)用和工程投資,并且極大增強(qiáng)了整個(gè)冷卻系統(tǒng)的安全系數(shù);獲得了中國五礦集團(tuán)2020年度專利獎(jiǎng)二等獎(jiǎng)和湖北省首屆專利獎(jiǎng)銀獎(jiǎng)。

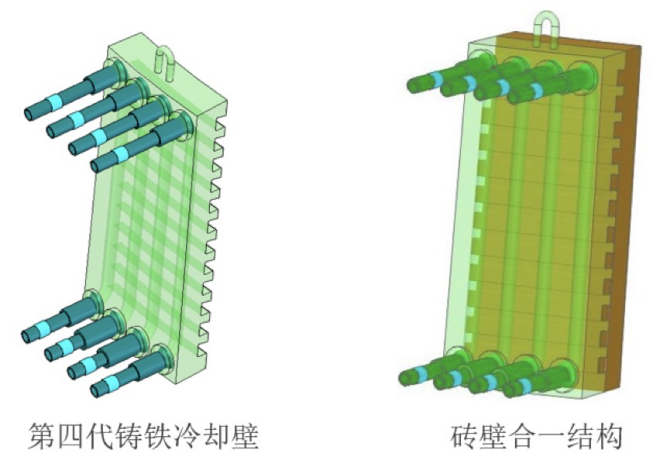

02 磚壁合一薄內(nèi)襯技術(shù)

冷卻設(shè)備的選擇與高爐原燃料條件和操作模式密切相關(guān),需綜合考慮抗熱震性能、導(dǎo)熱性能、耐磨性能、掛渣性能等核心要素。

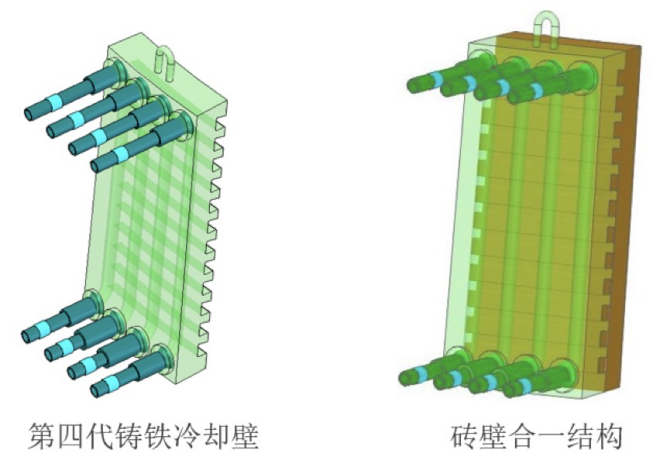

中冶南方開發(fā)的第四代鑄鐵冷卻壁,更新了冷卻壁材質(zhì)、改善了冷卻壁結(jié)構(gòu)、優(yōu)化了外形尺寸,使鑄鐵冷卻壁的應(yīng)力減小、抗疲勞能力提高。

同時(shí),中冶南方率先在爐腹、爐腰和爐身下部高熱負(fù)荷區(qū)域,以及爐缸異常侵蝕區(qū),設(shè)計(jì)使用了具有高導(dǎo)熱、耐熱震和耐高熱流沖擊等性能的銅冷卻壁,從而形成了中冶南方獨(dú)特的高爐全冷卻壁技術(shù)風(fēng)格。

中冶南方開發(fā)和應(yīng)用的新式冷卻壁,能夠?qū)⒋u襯直接鑲嵌在冷卻壁的燕尾槽中,從而實(shí)現(xiàn)磚壁合一的組合結(jié)構(gòu)。磚壁合一技術(shù)改變了傳統(tǒng)的高爐內(nèi)砌磚的厚內(nèi)襯結(jié)構(gòu),實(shí)現(xiàn)了高爐的薄內(nèi)襯化。

磚壁合一型式冷卻壁的出現(xiàn),是冷卻壁技術(shù)的一次飛躍,與軟水密閉循環(huán)冷卻技術(shù)配合使用,可為現(xiàn)代化大型高爐實(shí)現(xiàn)15-20年壽命提供強(qiáng)有力的保障。

中冶南方磚壁合一薄內(nèi)襯技術(shù)的突出優(yōu)勢在于,取消了爐腹以上的砌磚工程,可以始終保持穩(wěn)定的操作爐型,充分體現(xiàn)了穩(wěn)定生產(chǎn)、降低投資、縮短建設(shè)工期、延長高爐壽命的優(yōu)勢。

2016年起,中冶南方聯(lián)合設(shè)備制造商相繼開發(fā)出耐磨銅冷卻壁和無滲碳層的高導(dǎo)熱鑄鐵冷卻壁。

耐磨銅冷卻壁具有耐磨、更易形成穩(wěn)定渣皮的特性,克服了銅冷卻壁因渣皮不穩(wěn)而導(dǎo)致過早磨損的缺點(diǎn);無滲碳層高導(dǎo)熱鑄鐵冷卻壁,取消了壁體與鑄入水管間的防滲碳層,可以提高鑄鐵冷卻壁的綜合導(dǎo)熱系數(shù)1倍以上。

03 無剪切冷卻壁固定技術(shù)

高爐爐腹以上區(qū)域,尤其是爐腹、爐腰及爐身下部,是爐內(nèi)工況最為惡劣的區(qū)域,承受著高熱負(fù)荷和多變的熱流沖擊,溫度波動(dòng)異常頻繁,由此產(chǎn)生的熱應(yīng)力是導(dǎo)致高爐冷卻壁損壞的主要原因。

為了延長冷卻壁使用壽命,中冶南方開發(fā)了無剪切冷卻壁固定技術(shù),通過特殊工藝,使得冷卻壁的膨脹方向與爐殼膨脹方向一致,有效適應(yīng)爐體受熱產(chǎn)生的變形。

如此一來,帶來消除傳統(tǒng)螺栓固定方式中壁體受熱產(chǎn)生的彎曲變形,減小對(duì)灌漿層的破壞,減少爐役后期爐身煤氣泄漏的危害等多個(gè)優(yōu)勢,尤其能夠克服爐殼與冷卻壁變形不相適應(yīng)導(dǎo)致的冷卻水管被爐殼剪斷的弊病。

該技術(shù)保證了冷卻壁的使用壽命,為實(shí)現(xiàn)一代爐役不換冷卻壁、不中修提供充分支撐。

這種安裝方式自武鋼5號(hào)高爐第一代爐役成功應(yīng)用以來,已經(jīng)在100多座高爐得到檢驗(yàn),沒有發(fā)生一起由于爐殼與冷卻壁間的相對(duì)運(yùn)動(dòng)導(dǎo)致水管剪斷而出現(xiàn)破漏的現(xiàn)象。

04 爐缸長壽技術(shù)

爐缸壽命是困擾高爐操作者的普遍性問題,不僅是制約高爐壽命的重要因素,也是影響安全生產(chǎn)的關(guān)鍵要素。

爐缸破損調(diào)查發(fā)現(xiàn),鐵水滲透和沖刷溶蝕是導(dǎo)致高爐炭磚破損的重要原因,并且不同高爐的異常侵蝕位置并不相同。

以高效、長壽為目標(biāo),中冶南方提出以具備抗侵蝕能力的傳熱體系為核心的爐缸長壽設(shè)計(jì)理念和整體解決方案。在設(shè)計(jì)長壽爐缸時(shí),始終針對(duì)具體的高爐條件,對(duì)爐缸結(jié)構(gòu)進(jìn)行優(yōu)化,并且把超微孔化、抗鐵水侵蝕、高導(dǎo)熱作為選取炭磚的第一選擇,實(shí)現(xiàn)了高冶煉強(qiáng)度條件下的高爐爐缸長壽。

為進(jìn)一步提高爐缸壽命,中冶南方和武鋼在國內(nèi)率先推出了“石墨墻”爐缸長壽技術(shù)。

“石墨墻”結(jié)構(gòu)保證了冷卻壁與超微孔炭磚間導(dǎo)熱能力,從而大大加強(qiáng)了對(duì)陶瓷杯的保護(hù),也加強(qiáng)了在陶瓷杯損壞后在炭塊熱面形成穩(wěn)定凝固保護(hù)層的能力。并且,“石墨墻”可作為冷卻壁的安全防護(hù),避免發(fā)生惡性安全事故。

“石墨墻”爐缸長壽技術(shù)率先在武鋼高爐使用,取得了非常好的效果。采用“石墨墻”結(jié)構(gòu)的武鋼有限7號(hào)高爐已經(jīng)連續(xù)生產(chǎn)超過16年、8號(hào)高爐已經(jīng)連續(xù)生產(chǎn)近13年,爐缸狀態(tài)保持良好,有望實(shí)現(xiàn)20年的長壽目標(biāo)。

采用高爐長壽綜合技術(shù)的典型實(shí)例

01 采用中冶南方軟水密閉循環(huán)冷卻技術(shù)、磚壁合一薄內(nèi)襯技術(shù)、無剪切冷卻壁固定技術(shù)的高爐冷卻壁運(yùn)行情況良好,典型實(shí)例如下:

02 采用中冶南方軟水密閉循環(huán)冷卻技術(shù)、磚壁合一薄內(nèi)襯技術(shù)、無剪切冷卻壁固定技術(shù)的某2500m3高爐生產(chǎn)11年后,冷卻壁磨損痕跡清晰,但槽肋完好且無一塊冷卻壁損壞漏水。

03 采用中冶南方爐缸長壽技術(shù)的高爐爐缸運(yùn)行情況良好,典型實(shí)例如下: