2015年,中冶京誠在國內(nèi)率先研發(fā)的“高爐爐頂均壓煤氣回收方法及回收裝置”得到成功應(yīng)用,一經(jīng)推出便獲得了快速推廣和廣泛好評。中冶京誠對該專利技術(shù)進(jìn)行不斷研發(fā)改進(jìn)和升級,2021年 “高爐爐頂均壓煤氣全回收技術(shù)”得到成功應(yīng)用,將回收率從70~80%提升至100%,再次填補(bǔ)國內(nèi)空白。這一成果適應(yīng)更高的環(huán)保和低碳冶煉要求,創(chuàng)造了顯著的經(jīng)濟(jì)效益和社會效益,2022年11月經(jīng)中國冶金科工集團(tuán)科技成果評價達(dá)國際領(lǐng)先水平。

高爐煉鐵中,爐頂均壓放散煤氣直接排放到大氣中,含有大量CO、CO?、N?和粉塵,有毒且可燃。據(jù)統(tǒng)計(jì),每座高爐平均每天需要排放約300次,全國高爐均壓煤氣年排放量高達(dá)77億m3,相當(dāng)于碳排放約318萬噸,折合標(biāo)準(zhǔn)煤約99萬噸,年經(jīng)濟(jì)損失高達(dá)7.8億元、排放粉塵量達(dá)到7萬噸,造成了極大的環(huán)境污染及能源浪費(fèi)。

高爐爐頂均壓煤氣實(shí)現(xiàn)全回收,面臨著管道內(nèi)煤氣流速和回收時間難以控制、回收煤氣對凈煤氣管網(wǎng)造成壓力沖擊、除塵效率低、回收率低等一系列亟待解決的技術(shù)難題。中冶京誠潛心研發(fā),逐一破解并徹底解決了各種難題,首創(chuàng)了高爐爐頂均壓煤氣干法全回收工藝、組合式頂進(jìn)頂出干式除塵設(shè)備、高效引射裝備及智能控制回收系統(tǒng)等一系列關(guān)鍵技術(shù),實(shí)現(xiàn)了高爐均壓煤氣的高效干法全回收。

技術(shù)原理:利用高爐爐頂料罐和煤氣管網(wǎng)之間存在的較大壓差,可以對煤氣進(jìn)行回收,但是脈沖式的高壓煤氣短時間內(nèi)快速進(jìn)入低壓凈煤氣管網(wǎng),會對煤氣管網(wǎng)造成一定的壓力波動;均壓煤氣在除塵器內(nèi)流動不穩(wěn)定、分布不均勻,會減少布袋除塵器的使用壽命;利用壓差回收煤氣,當(dāng)料罐和煤氣管網(wǎng)之間的壓力趨于平衡時,料罐內(nèi)仍存在約20%的均壓煤氣難以實(shí)現(xiàn)全部回收,如果采用強(qiáng)制手段對剩余煤氣進(jìn)行回收,又會增加回收時間、影響高爐裝料作業(yè)率。

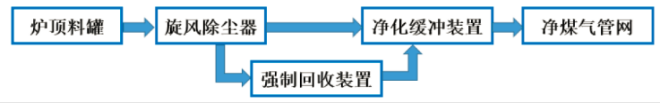

首創(chuàng)高爐爐頂均壓煤氣干法全回收工藝

中冶京誠針對高爐爐頂均壓煤氣對空排放造成的環(huán)境污染和能源浪費(fèi)、無法實(shí)現(xiàn)高質(zhì)量完全回收的問題,在行業(yè)內(nèi)首創(chuàng)開發(fā)了“三級除塵+強(qiáng)制引射”的干法全回收工藝,實(shí)現(xiàn)均壓煤氣高質(zhì)量全回收,粉塵排放濃度≤5mg/Nm3。

高爐爐頂均壓煤氣干法全回收工藝技術(shù)路線圖

高爐爐頂均壓煤氣干法全回收工藝流程圖

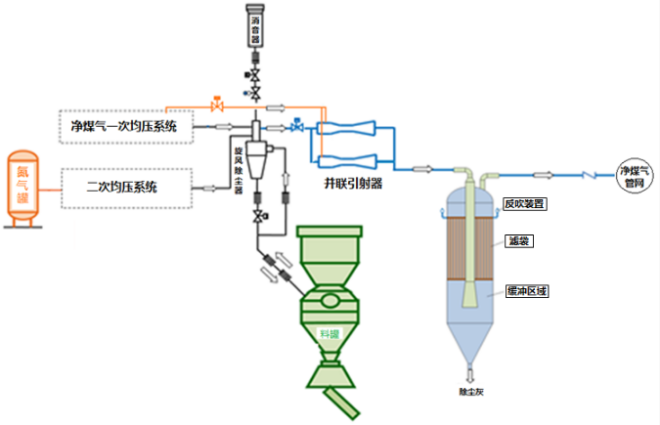

研制組合式頂進(jìn)頂出干式除塵設(shè)備

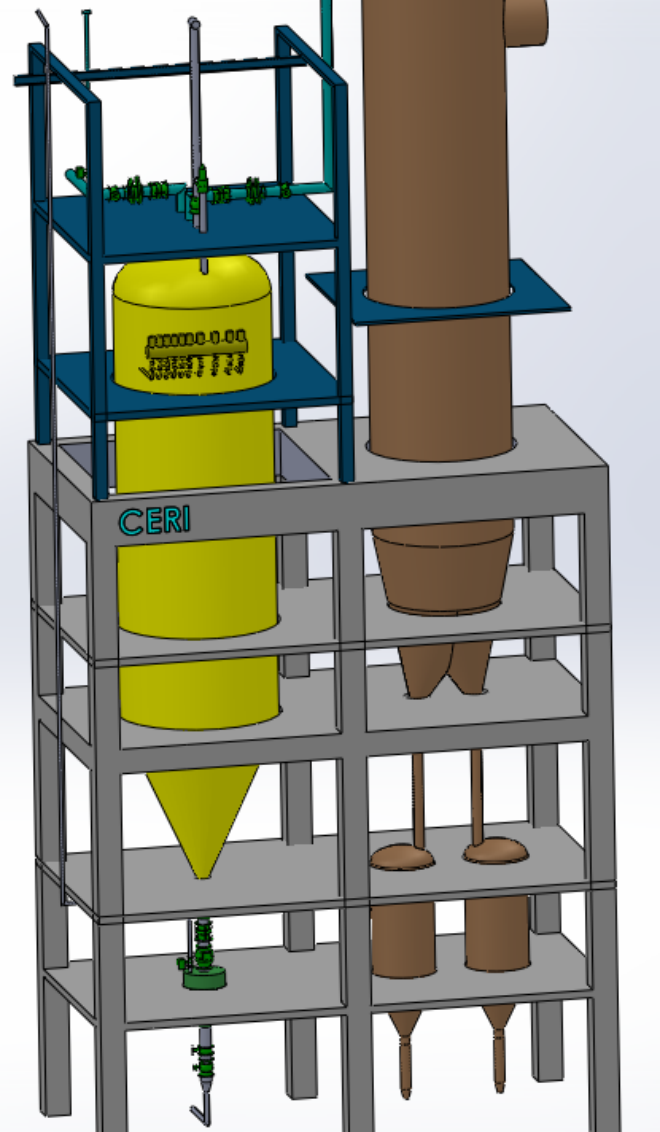

針對回收均壓煤氣對凈煤氣管網(wǎng)造成壓力沖擊及除塵效率低的問題,中冶京誠研制了組合式頂進(jìn)頂出干式除塵設(shè)備,解決了均壓煤氣回收壓力波動大、氣流周期性瞬時流量大等多重問題,延長布袋除塵器壽命約20%。

組合式干式除塵設(shè)備三維模型

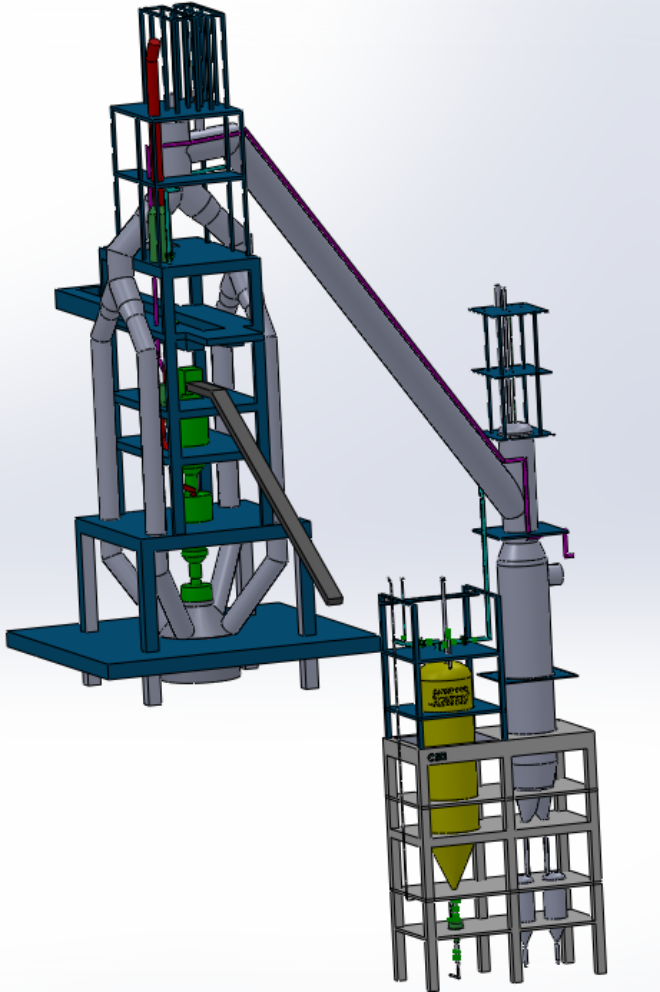

首創(chuàng)高效引射裝備及智能控制回收系統(tǒng)

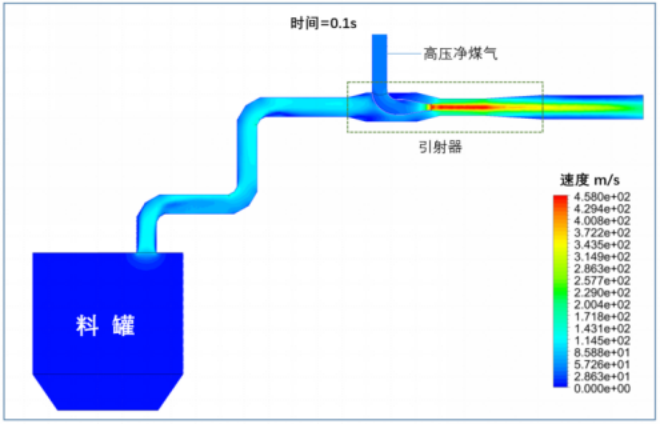

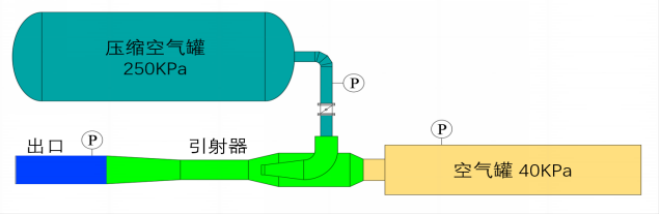

針對回收后期剩余煤氣回收率低、回收時間長的問題,中冶京誠開發(fā)了高效引射裝備,建立了基于時間模式和壓力模式的耦合平衡控制模型,開發(fā)出均壓煤氣智能控制回收系統(tǒng),實(shí)現(xiàn)管道內(nèi)煤氣流速的最優(yōu)匹配,回收時間≤12s,保障爐頂裝料作業(yè)不受影響,避免管道積灰堵塞。

引射器仿真-速度場圖

引射器試驗(yàn)裝置示意圖

引射器試驗(yàn)裝置現(xiàn)場照片

成就:中冶京誠高爐爐頂均壓煤氣干法全回收技術(shù)成果已申請中國專利18項(xiàng)、海外專利4項(xiàng),核心發(fā)明專利榮獲中國循環(huán)經(jīng)濟(jì)協(xié)會專利一等獎,并在承德鋼鐵、興澄特鋼、河鋼樂亭鋼鐵、天津鋼鐵等59座高爐上成功應(yīng)用。

意義:應(yīng)用實(shí)踐表明,該技術(shù)成果徹底解決了高爐爐頂均壓煤氣回收難的問題,是避免有毒氣體向大氣排放、實(shí)現(xiàn)回收能源并改善環(huán)境的行之有效的措施,對鋼鐵企業(yè)的節(jié)能降耗減排和綠色發(fā)展起到了積極的促進(jìn)作用,引領(lǐng)了高爐煉鐵行業(yè)的技術(shù)進(jìn)步,為鋼鐵行業(yè)早日實(shí)現(xiàn)雙碳目標(biāo)做出了巨大貢獻(xiàn)。