顧廷權

2021年,中國鋼鐵工業(yè)協會圍繞行業(yè)數字化轉型持續(xù)開展工作,推動形成了《鋼鐵行業(yè)智能制造解決方案推薦案例集(2021年)》《工業(yè)互聯網與鋼鐵行業(yè)融合應用參考指南(2021年)》,組建了鋼鐵行業(yè)智能制造聯盟,搭建了鋼鐵行業(yè)智能制造標準試驗驗證公共服務平臺等,著力構建跨產業(yè)、跨領域的協同創(chuàng)新生態(tài)圈。據鋼協統(tǒng)計,截至2021年11月底,國內已有約80%的鋼鐵企業(yè)在推進智能制造,數字化轉型成效初顯。但整體來看,目前我國鋼企數字化轉型仍面臨較多挑戰(zhàn),圍繞智能制造這一行業(yè)重點任務,需從提質增效、模式變革、節(jié)能減排三方面發(fā)力。

2021年鋼企數字化程度依然偏低

2021年,鋼鐵企業(yè)在智能制造方面投入了大量資源,全年有超百億元的專項投資用于企業(yè)的數字化改造升級,生產流程的整體自動化和信息化水平明顯提升。5G+工業(yè)互聯網賦能鋼鐵行業(yè),形成了平臺化設計、智能化制造、個性化定制、服務化延伸、數字化管理和網絡化協同等六大類應用模式,已經覆蓋29個典型應用場景。

但筆者認為,目前鋼企整體數字化程度依然偏低,絕大多數鋼企仍處于信息化階段,行業(yè)信息化投入在營收中的占比平均不到0.3%,且“煙囪”孤島式系統(tǒng)林立,數據結構差異大、來源多、質量差。

由于鋼鐵流程基礎自動化系統(tǒng)對實時性、可靠性要求非常苛刻,這導致以傳統(tǒng)PLC為核心的自動化系統(tǒng)(OT)一直未能廣泛采用IP協議,存在工控協議“七國八制”、系統(tǒng)不夠開放、數據難以互通的問題。IT(信息技術)系統(tǒng)與OT(運營技術)系統(tǒng)的分離,成為實施數字化智能化過程中的“攔路虎”“卡脖子”環(huán)節(jié)。

國內不少中低端鋼企數字化程度呈“憤怒”曲線狀,即中間的生產制造環(huán)節(jié)數字化程度低,兩端的研發(fā)和運營管理環(huán)節(jié)數字化程度更低,運營管理數據的價值密度卻遠高于生產制造數據。但是,有些鋼企病急亂投醫(yī),將辛辛苦苦掙來的微薄利潤首先投到生產制造環(huán)節(jié)的數字化,造成投入產出比低的局面。

一些中高端企業(yè)在數字化轉型的初期試點比較成功,但要全面推廣或取得財務和運營績效持續(xù)穩(wěn)定改善,仍面臨重重挑戰(zhàn)。如何跨越試點階段全面鋪開、突破瓶頸?實現數字生態(tài)轉型成為關鍵。

2022年鋼鐵行業(yè)智能制造的三大發(fā)力點

今后幾年,國內鋼鐵行業(yè)將出現新一輪轉型升級發(fā)展高峰和黃金窗口期,主要發(fā)展趨勢包括:行業(yè)集中度顯著提高,以智能制造為主要抓手實現數字化轉型,超低排放政策驅動鋼企碳達峰、碳中和戰(zhàn)略目標逐步落地,通過城市鋼廠、沿江靠海發(fā)展實現行業(yè)空間布局優(yōu)化,沿著“一帶一路”建設步伐邁向國際化等。

《工信部“十四五”信息化和工業(yè)化深度融合發(fā)展規(guī)劃》指出,鋼鐵行業(yè)數字化轉型聚焦設備維護低效化、生產過程黑箱化、下游需求碎片化、環(huán)保壓力加劇化等痛點,以工藝優(yōu)化為切入點,加速向設備運維智能化、生產工藝透明化、供應鏈協同全局化、環(huán)保管理清潔化等方向數字化轉型。

筆者認為,2022年國內鋼鐵行業(yè)智能制造主要發(fā)力點包括:

第一,提質增效。智慧研發(fā)設計方面,應圍繞集成產品研發(fā)流程、AI與大數據驅動的鋼鐵新產品研發(fā)設計平臺等發(fā)力;智慧生產管控方面,著力實現系統(tǒng)之間智能互聯互通互操作,產線異地遠程集中操控,專家遠程技術支持,設備、產線級數字孿生等;智慧質量管控方面,努力實現產品質量缺陷溯源、產品數字化交付等;智慧物流與供應鏈方面,著力實現運輸工具車輛自動駕駛、集成供應鏈(ISC)、基于大宗原燃料市場智能預測的采購策略優(yōu)化等;智慧營銷服務方面,著力實現專家遠程用戶服務、下游用戶訂單智能預測等。

第二,模式變革。2022年,鋼企運營管控模式變革、流程優(yōu)化再造將提速:生產制造模式由大規(guī)模制造向大規(guī)模定制、預測式制造演進,設備運維模式由點檢定修制向基于狀態(tài)的維護、預測性維護轉變,運營管理方式由基于經驗的管理向智能化決策方式轉變等。

第三,節(jié)能減排。未來,鋼企對數字化減碳空間有限的認知將逐步改變。借助數字化技術探索實現“雙碳”目標是比較好的切入點,這需要鋼企跳出局限于單一割裂場景的思維模式,用5G、AI和云技術構筑統(tǒng)一的網絡和數據底座,推動實現全制造流程智能減碳。

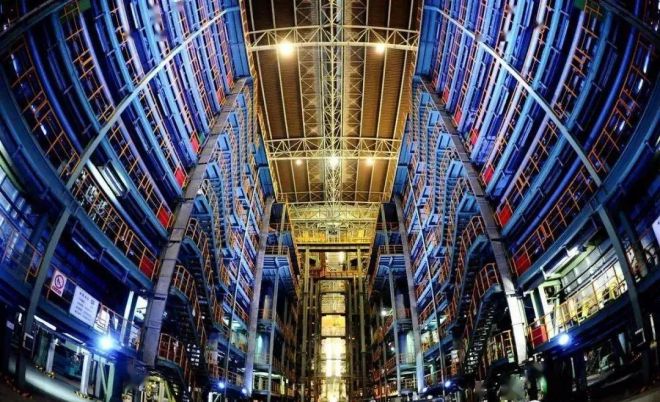

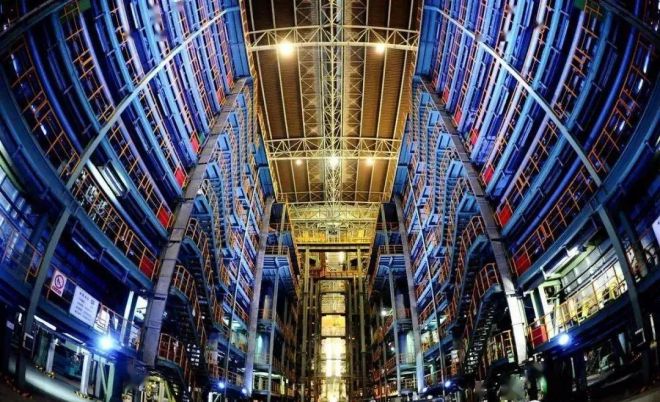

(圖片來自網絡)