研究的背景與問(wèn)題

隨著化石能源的日漸枯竭,尋找清潔可替代的能源成為全球關(guān)注的焦點(diǎn),而氫能源儲(chǔ)量豐富、綠色環(huán)保、熱值理想、利用率高等的特點(diǎn)使其在全世界得到了廣泛推廣。在碳達(dá)峰、碳中和的新時(shí)代背景下,氫能是實(shí)現(xiàn)碳中和及可持續(xù)發(fā)展的重要戰(zhàn)略方向。此外,為滿足不斷增長(zhǎng)的社會(huì)、市場(chǎng)需求和相關(guān)產(chǎn)業(yè)的發(fā)展需要,開(kāi)發(fā)高強(qiáng)韌抗氫脆鋼并延長(zhǎng)其服役壽命是國(guó)家的產(chǎn)業(yè)政策。但無(wú)論是在高強(qiáng)鋼的冶煉、軋制、熱處理、焊接以及電鍍等生產(chǎn)制備過(guò)程中,還是在儲(chǔ)運(yùn)、服役過(guò)程中,高強(qiáng)鋼的氫脆問(wèn)題始終是制約其發(fā)展應(yīng)用的重要瓶頸。高強(qiáng)鋼的強(qiáng)度越高,氫脆敏感性也越大,危害也越嚴(yán)重。

目前,氫脆及氫損傷的科學(xué)機(jī)制已比較明晰,可是工程除氫手段仍然局限于原材料把控、鋼液真空脫氣及堆垛緩冷等工藝,這樣的工藝方法可一定程度上去除可擴(kuò)散氫。然而,在高強(qiáng)鋼服役過(guò)程中還會(huì)有氫進(jìn)入,最終導(dǎo)致嚴(yán)重的危害。因此,氫脆的本質(zhì)問(wèn)題始終沒(méi)有得到徹底解決,特別是對(duì)于重大裝備用高強(qiáng)鋼尤其重要。如何從鋼鐵材料的設(shè)計(jì)與制備這一根本問(wèn)題上解決高強(qiáng)鋼的氫脆與氫損傷的瓶頸問(wèn)題?構(gòu)造深氫陷阱具有重大的科學(xué)意義和工程價(jià)值。發(fā)展新方法、新理念,探索開(kāi)發(fā)既能提高強(qiáng)度又能提升抗氫脆性能的高強(qiáng)鋼,對(duì)資源、能源的開(kāi)發(fā)利用及國(guó)防安全具有重要的工程意義,對(duì)發(fā)展和完善抗氫脆研究具有重要的理論價(jià)值。

針對(duì)高強(qiáng)鋼面臨的氫脆難題,該項(xiàng)目通過(guò)氫陷阱的表征、鋼中組織觀察與解析,系統(tǒng)地表征了高強(qiáng)鋼中淺氫陷阱、深氫陷阱參數(shù),得出為了提升抗氫脆性能,應(yīng)設(shè)計(jì)制備高密度的晶內(nèi)深氫陷阱,將氫均勻彌散地分布在晶粒內(nèi)。結(jié)合高分辨透射電鏡原子級(jí)觀察、第一性原理計(jì)算模擬及氫脫附實(shí)驗(yàn)等方法,全面、系統(tǒng)、深入地研究了納米相半共格界面深氫陷阱的物理本質(zhì),揭示了半共格界面處的失配位錯(cuò)是深氫陷阱的根源,并通過(guò)納米析出相深氫陷阱的設(shè)計(jì)抑制了高強(qiáng)鋼的氫脆。結(jié)合設(shè)計(jì)多元微量合金成分及含量,該項(xiàng)目采用局域微量供給的方法獲得具有優(yōu)異抗氫脆性能的多元納米相強(qiáng)化鋼,為開(kāi)發(fā)高強(qiáng)韌抗氫脆鋼提供有效、可行的科學(xué)理念和技術(shù)路線。該項(xiàng)目所開(kāi)發(fā)的高強(qiáng)韌抗氫脆車輪鋼、彈簧鋼、海洋裝備用鋼系列產(chǎn)品,品種多、規(guī)格全、表面質(zhì)量好,創(chuàng)造了顯著的經(jīng)濟(jì)效益和社會(huì)效益。

解決問(wèn)題的思路與技術(shù)方案

該項(xiàng)目立足于深氫陷阱捕獲氫的科學(xué)基礎(chǔ),針對(duì)鋼廠除氫方法為原料控制、液態(tài)鋼水真空脫氣及堆垛緩冷等現(xiàn)狀,聚焦于服役過(guò)程中進(jìn)入材料內(nèi)部的大量的氫會(huì)引起高強(qiáng)鋼的氫脆這一關(guān)鍵問(wèn)題,逐步形成了通過(guò)構(gòu)筑大量高密度且彌散分布的晶內(nèi)深氫陷阱提升抗氫脆性能的設(shè)計(jì)理念。

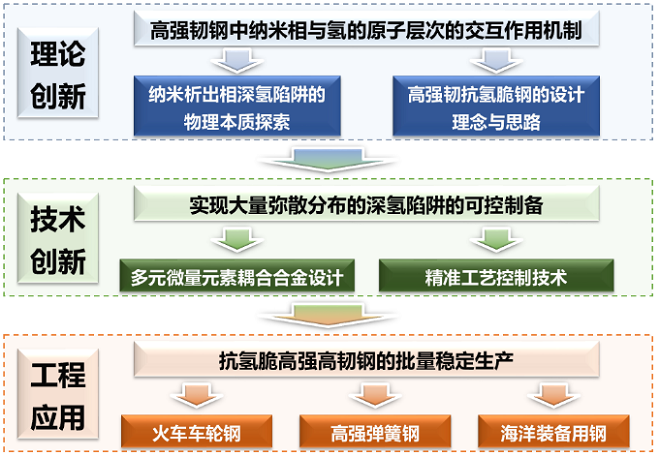

圖1 該項(xiàng)目主要研究方案

該項(xiàng)目的主要方案和技術(shù)路線如圖1所示。其通過(guò)揭示高強(qiáng)韌鋼中納米相與氫的原子層次的交互作用機(jī)制,設(shè)計(jì)、制備不可逆晶內(nèi)深氫陷阱,有效地抑制了高強(qiáng)鋼的氫脆;在實(shí)際生產(chǎn)中,突破了多元微量元素耦合設(shè)計(jì)、精準(zhǔn)工藝控制,實(shí)現(xiàn)了大量彌散分布的深氫陷阱可控制備;在產(chǎn)業(yè)化過(guò)程中通過(guò)控制多元微量合金的加入方式和鋼液對(duì)流強(qiáng)度,實(shí)現(xiàn)了抗氫脆高強(qiáng)高韌鋼的批量穩(wěn)定生產(chǎn)。

該項(xiàng)目結(jié)合高強(qiáng)鋼中多元納米第二相與氫的交互作用、多元微量元素耦合機(jī)制、多點(diǎn)區(qū)域微量供給、熔體中納米相形成與控制等核心關(guān)鍵技術(shù),實(shí)現(xiàn)納米相增韌高強(qiáng)鋼、延長(zhǎng)服役壽命的技術(shù)創(chuàng)新。項(xiàng)目組首次完全自主創(chuàng)新地提出了納米相深氫陷阱的基礎(chǔ)研究及高強(qiáng)韌鋼中納米相的形成機(jī)制與控制理論,并在高強(qiáng)韌鋼熔體、凝固等過(guò)程中形成納米相。該技術(shù)改變了在高強(qiáng)鋼生產(chǎn)中盡量去除大顆粒第二相。降低氫含量的傳統(tǒng)思路,使高強(qiáng)鋼中的第二相納米化并均勻彌散分布在基體中,從機(jī)理上解決高強(qiáng)韌鋼氫致開(kāi)裂的科學(xué)問(wèn)題,可大幅提高材料的抗氫脆性能及其強(qiáng)韌性,并成功用于火車車輪鋼、高強(qiáng)彈簧鋼、海洋裝備用抗氫脆高強(qiáng)韌鋼的批量穩(wěn)定生產(chǎn)。

主要?jiǎng)?chuàng)新性成果

針對(duì)先進(jìn)軌道交通和海洋裝備用鋼需滿足高強(qiáng)韌、抗氫脆的重大需求,該項(xiàng)目突破了多元微量元素耦合合金設(shè)計(jì)、精準(zhǔn)工藝控制、納米相構(gòu)筑和鐵基體半共格界面等關(guān)鍵技術(shù),從基礎(chǔ)研究、關(guān)鍵技術(shù)、產(chǎn)品開(kāi)發(fā)3個(gè)維度解決高強(qiáng)韌鋼抗氫脆的重大難題,開(kāi)發(fā)出重大裝備用高強(qiáng)韌抗氫脆鋼。主要?jiǎng)?chuàng)新點(diǎn)如下:

一是揭示了高強(qiáng)韌鋼中納米相與氫原子交互作用機(jī)制,明晰了半共格界面失配位錯(cuò)作為深氫陷阱的物理本質(zhì)。

該項(xiàng)目揭示了納米相作為深氫陷阱的物理本質(zhì)是半共格界面的失配位錯(cuò),從機(jī)理上解決了高強(qiáng)韌鋼氫致開(kāi)裂的科學(xué)難題,為提升高強(qiáng)韌鋼的抗氫脆性能提供了理論依據(jù)和工程實(shí)踐方法;通過(guò)設(shè)計(jì)多元微量合金成分及含量,構(gòu)筑納米相和鐵基體半共格界面作為深氫陷阱,提升了高強(qiáng)韌鋼的抗氫脆性能。

二是突破了多元微量元素耦合合金設(shè)計(jì)、精準(zhǔn)工藝控制技術(shù),實(shí)現(xiàn)了大量彌散分布的深氫陷阱的可控制備。

該項(xiàng)目基于多元微量元素耦合熱力學(xué)分析,揭示了多元微量元素在不同溫區(qū)的固熔—析出耦合機(jī)制;發(fā)現(xiàn)鋼中氧化物納米顆粒界面濃度、生長(zhǎng)速度和生長(zhǎng)時(shí)間對(duì)顆粒尺寸的影響規(guī)律,發(fā)明了鋼中納米相形成精準(zhǔn)工藝控制技術(shù);根據(jù)固熔—析出結(jié)果調(diào)整熱處理工藝的溫度與時(shí)間,在大圓棒、中厚板等特殊鋼中實(shí)現(xiàn)納米相均勻、彌散析出,在軋制、熱處理過(guò)程中構(gòu)造納米級(jí)碳氮化物深氫陷阱;科學(xué)設(shè)計(jì)多元微量元素合金體系,控制熔體的流場(chǎng)、濃度場(chǎng)及力場(chǎng),使整個(gè)工藝過(guò)程一直保持大量彌散分布的納米相,在工程上實(shí)現(xiàn)了大量彌散分布的深氫陷阱的可控制備。

三是在產(chǎn)業(yè)化生產(chǎn)過(guò)程中通過(guò)控制多元微量合金的加入方式以及鋼液對(duì)流強(qiáng)度的控制,實(shí)現(xiàn)了抗氫脆高強(qiáng)高韌鋼的批量穩(wěn)定生產(chǎn)。

基于上述理論與技術(shù),該項(xiàng)目開(kāi)發(fā)了抗氫脆高強(qiáng)韌鋼,通過(guò)多元微量元素設(shè)計(jì)等協(xié)同控制納米顆粒數(shù)量與組織、性能,在高強(qiáng)韌鋼熔體、凝固及熱處理過(guò)程中分溫區(qū)形成大量彌散分布的納米析出相,獲得抗氫脆高強(qiáng)韌鋼。該項(xiàng)目為企業(yè)開(kāi)發(fā)新產(chǎn)品和產(chǎn)品轉(zhuǎn)型升級(jí)奠定了理論和應(yīng)用基礎(chǔ),有關(guān)企業(yè)主導(dǎo)和參與制定、修訂國(guó)家標(biāo)準(zhǔn)、團(tuán)體標(biāo)準(zhǔn),實(shí)現(xiàn)了批量穩(wěn)定生產(chǎn)與供貨,創(chuàng)造了顯著的經(jīng)濟(jì)和社會(huì)效益,滿足了重大裝備對(duì)高強(qiáng)韌抗氫脆金屬材料的重大需求。

應(yīng)用情況與效果

圖2 該項(xiàng)目開(kāi)發(fā)的高強(qiáng)韌抗氫脆車輪鋼、彈簧鋼及海洋裝備用鋼

如圖2所示,該項(xiàng)目開(kāi)發(fā)了高強(qiáng)韌抗氫脆車輪鋼、彈簧鋼、海洋裝備用鋼系列產(chǎn)品,品種多、規(guī)格全、表面質(zhì)量好,由于其優(yōu)良的綜合性能而得到廣泛應(yīng)用,同時(shí)創(chuàng)造了顯著的經(jīng)濟(jì)和社會(huì)效益,對(duì)高強(qiáng)韌抗氫脆鋼行業(yè)的技術(shù)進(jìn)步起到示范引領(lǐng)作用。項(xiàng)目組開(kāi)發(fā)的重載車輪鋼解決了高強(qiáng)度車輪鋼白點(diǎn)難題,實(shí)現(xiàn)了大批量出口(轉(zhuǎn)出口)到北美、澳大利亞等重載貨運(yùn)高度發(fā)達(dá)地區(qū),拓展了海外產(chǎn)品市場(chǎng),支撐了我國(guó)鐵路走出去重大戰(zhàn)略的實(shí)施。該項(xiàng)目開(kāi)發(fā)的彈簧鋼杜絕了高強(qiáng)韌彈簧鋼端部剪切裂紋現(xiàn)象的出現(xiàn),解決了海運(yùn)過(guò)程中氫促進(jìn)腐蝕關(guān)鍵問(wèn)題,減少了客戶產(chǎn)品質(zhì)量異議和索賠,拓展了彈簧鋼海外產(chǎn)品市場(chǎng);開(kāi)發(fā)的海洋裝備用鋼解決了重點(diǎn)工程深海油田用高強(qiáng)韌鋼氫脆難題,30CrNi2MoV等材料填補(bǔ)了國(guó)內(nèi)空白,完全替代了進(jìn)口產(chǎn)品,研究成果已實(shí)現(xiàn)規(guī)?;a(chǎn)和應(yīng)用。該項(xiàng)目開(kāi)發(fā)的多種產(chǎn)品打破國(guó)外封鎖,攻克“卡脖子”的短板問(wèn)題,在國(guó)內(nèi)外市場(chǎng)取得了話語(yǔ)權(quán),實(shí)現(xiàn)了相關(guān)產(chǎn)業(yè)升級(jí),促進(jìn)我國(guó)冶金行業(yè)和制造行業(yè)的進(jìn)步,帶動(dòng)了我國(guó)軌道交通、海洋裝備等領(lǐng)域制造技術(shù)發(fā)展,確保我國(guó)戰(zhàn)略性優(yōu)勢(shì)產(chǎn)業(yè)鏈安全。