為深入推進“5G+工業(yè)互聯(lián)網(wǎng)”創(chuàng)新發(fā)展,打造5G工廠中國品牌,我國加快推動5G工廠建設(shè)。近日,工業(yè)和信息化部印發(fā)了《2023年5G工廠名錄》,鋼鐵企業(yè)多個項目入選,顯示了在數(shù)字技術(shù)應(yīng)用、加快智能化發(fā)展方面取得的積極成效。

5G工廠是指充分利用以5G為代表的新一代信息通信技術(shù)集成,新建或改造產(chǎn)線級、車間級、工廠級等生產(chǎn)現(xiàn)場,形成生產(chǎn)單元廣泛連接、信息運營深度融合、數(shù)據(jù)要素充分利用、創(chuàng)新應(yīng)用高效賦能的先進工廠。

鞍鋼集團

“齊大山鐵礦5G智慧采礦建設(shè)項目”“鞍山鋼鐵煉鋼5G工廠”“鞍鋼蒂森克虜伯汽車5G工廠”項目入選

近年來,鞍鋼集團深入學(xué)習(xí)貫徹習(xí)近平總書記關(guān)于數(shù)字經(jīng)濟發(fā)展和新型工業(yè)化的重要指示精神,搶抓數(shù)字蝶變機遇,加快建設(shè)數(shù)字鞍鋼。通過大力推動5G、云計算、大數(shù)據(jù)、人工智能等新一代信息技術(shù)與鋼鐵、礦山生產(chǎn)制造場景深度融合,建設(shè)智能制造示范工廠,以數(shù)字化轉(zhuǎn)型賦能高質(zhì)量發(fā)展,為鋼鐵企業(yè)提供示范引領(lǐng)和有益借鑒。

湖南漣鋼

漣鋼5G+工業(yè)互聯(lián)網(wǎng)項目入選

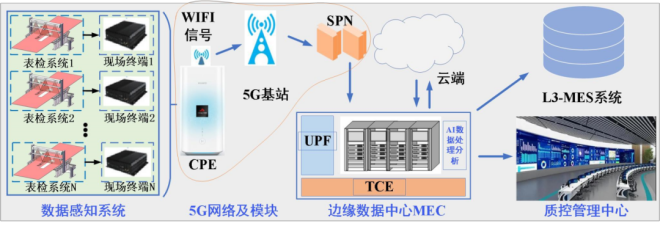

漣鋼5G+工業(yè)互聯(lián)網(wǎng)項目采用 5G 網(wǎng)絡(luò)實現(xiàn)多產(chǎn)線表面檢測系統(tǒng)集控;采用 iBKLink 工業(yè)互聯(lián)網(wǎng)平臺打通多產(chǎn)線數(shù)據(jù)孤島及效率問題;通過 AI 技術(shù),結(jié)合工廠的工藝、質(zhì)量判定標準,實現(xiàn)表面判定智能化。、

該項目實施后,實現(xiàn)了漣鋼熱處理板廠共 21 條產(chǎn)線的表面檢測系統(tǒng)集控,從人工抽檢到每塊鋼板表面質(zhì)量出庫全檢,極大地降低了出庫鋼板質(zhì)量問題遺漏的風(fēng)險,質(zhì)量異議次數(shù)相比之前下降 80%,質(zhì)檢效率大大提高,也進一步促進了生產(chǎn)效率。

該項目首次實現(xiàn)了行業(yè)內(nèi)通過 5G 工業(yè)網(wǎng)絡(luò)實現(xiàn) 21 條產(chǎn)線的表面檢測集控,也是業(yè)內(nèi)首次憑借工業(yè)互聯(lián)網(wǎng)平臺實現(xiàn)多產(chǎn)線鋼板表面質(zhì)量自動判定。

漣鋼堅持推進數(shù)字化改造、網(wǎng)絡(luò)化協(xié)同、智能化升級、5G+工業(yè)互聯(lián)網(wǎng)、數(shù)字孿生、AI智能、機器人替代等技術(shù)應(yīng)用,將智能制造融入生產(chǎn)全流程,持續(xù)為高質(zhì)量發(fā)展注入強勁動能!

永鋼集團

“永鋼5G智慧工廠”“固廢循環(huán)利用5G工廠”項目入選

隨著永鋼集團產(chǎn)業(yè)數(shù)字化轉(zhuǎn)型深入發(fā)展,基于5G網(wǎng)絡(luò)架構(gòu),有越來越多前沿數(shù)字技術(shù)應(yīng)用于生產(chǎn)經(jīng)營環(huán)節(jié),例如BIM模型、VR可視、智能AI等,在提升效率、輔助運營等方面效果顯著。

1 永鋼5G智慧工廠

永鋼建設(shè)的先進自動化、智能化設(shè)備及數(shù)字管理系統(tǒng),通過數(shù)據(jù)收集、分析來指導(dǎo)生產(chǎn)經(jīng)營,實現(xiàn)了生產(chǎn)計劃管理、過程質(zhì)量檢測、設(shè)備狀態(tài)管控、安全隱患排查、安全環(huán)保管理、精益生產(chǎn)管理、物流智能運輸?shù)拳h(huán)節(jié)的數(shù)字化管控,建立起全流程自動化流水生產(chǎn)線。

目前,工廠所有數(shù)據(jù)通過智能采集平臺完成采集,并與集團網(wǎng)絡(luò)打通,實現(xiàn)車間數(shù)據(jù)與上下游工序共享和聯(lián)動,利用一體化的智能制造來解決穩(wěn)定性、均勻性、一致性等方面的問題,提供全流程解決方案。借助5G優(yōu)秀的高速率、高并發(fā)能力,實現(xiàn)生產(chǎn)效率提升22%、設(shè)備綜合利用率提升10%、銷售增長率提升16%、研發(fā)周期縮短38%。

2 固廢循環(huán)利用5G工廠

固廢循環(huán)利用5G工廠可實現(xiàn)車間“無人化生產(chǎn)”和“智能化管控”。在冶金塵泥加工車間,操作員只需坐在中控室,就能遠程操控車間設(shè)備運行,了解生產(chǎn)進程,觀察設(shè)備運行狀態(tài)、環(huán)保檢測等信息。

工廠建設(shè)的工業(yè)物聯(lián)網(wǎng)在5G網(wǎng)絡(luò)加持下,依托虛擬現(xiàn)實技術(shù)打造了一個與真實車間一模一樣的虛擬工廠,員工戴上VR眼鏡便能“云”游工廠,實現(xiàn)遠程巡檢。在海量數(shù)據(jù)匯集的基礎(chǔ)上,企業(yè)開發(fā)的MES、質(zhì)量管理、設(shè)備管理等系統(tǒng),覆蓋工廠生產(chǎn)制造全過程,推動工序能耗穩(wěn)步下降至設(shè)計水平的70.7%,生產(chǎn)效率提高超20%。

山西晉南鋼鐵集團

“5G工廠綠色雙碳項目”入選

山西晉南鋼鐵集團在快速發(fā)展進程中,以數(shù)字化、網(wǎng)絡(luò)化、智能化為牽引,全面提升發(fā)展質(zhì)量,夯實發(fā)展基礎(chǔ),先后搭建“數(shù)字化管控平臺”,采用數(shù)字孿生、集控等智能制造技術(shù)指導(dǎo)生產(chǎn),大大提高生產(chǎn)作業(yè)效率;打造“一鍵煉焦”項目,利用中國聯(lián)通5G+工業(yè)互聯(lián)網(wǎng)實現(xiàn)焦爐四大車現(xiàn)場無人值守、無人操作;建設(shè)“一鍵煉鋼”系統(tǒng),延長爐襯壽命的同時,降低物料消耗和噸鋼成本,在提高生產(chǎn)效率、解決人員調(diào)度問題等方面有明顯的優(yōu)勢;與合作伙伴深度合作,在行業(yè)率先實現(xiàn)鋼坯廠內(nèi)運輸作業(yè)的場景無人化改造并測試成功,標志著鋼坯短倒運輸即將進入無人駕駛時代。