為了探尋微晶石墨替代鱗片石墨在含碳耐火材料中應(yīng)用的可行性,以燒結(jié)板狀剛玉、鱗片石墨、微晶石墨、Si 粉、SiO2粉和α-Al2O3粉為原料,以熱固性酚醛樹脂為結(jié)合劑混合均勻后,在150 MPa 壓力下壓制成25mm×25 mm×140mm 的長條試樣,經(jīng)220℃保溫24 h 后制備不燒Al2O3-C 試樣。研究了微晶石墨加入質(zhì)量分?jǐn)?shù)分別為0、2%、4% 和6% 對不燒Al2O3-C 耐火材料性能的影響。結(jié)果表明: 隨著微晶石墨加入量的增加,試樣的體積密度略有升高,常溫抗折強度和耐壓強度稍有提高,高溫抗折強度有所增加,抗熱震性稍有提高,抗渣侵蝕性有所下降。

石墨材料的制備也是礦物和材料領(lǐng)域的研究熱點之一,其原料包括無煙煤、石油焦和微晶石墨等。其中,微晶石墨是一種具有潛在用途的資源。雖然微晶石墨晶粒尺寸小,有晶格缺陷,抗氧化性能弱于鱗片石墨,但在各向同性、反應(yīng)活性和某些力學(xué)性能等方面優(yōu)于鱗片石墨。因此,微晶石墨的開發(fā)與利用成為近年來本領(lǐng)域的研究熱點。

由于連鑄技術(shù)的廣泛應(yīng)用,使得鋼水溫度提高,鋼水停留時間延長以及鋼水?dāng)嚢杓ち?,這些都要求耐火材料具有較高的高溫強度以及良好的抗熱震性、抗鋼水沖刷和抗侵蝕等性能。為滿足連鑄工業(yè)的技術(shù)要求,從20 世紀(jì)70 年代開始,人們將石墨等碳材料引入到耐火材料中,形成氧化物-碳復(fù)合材料。最為常見的就是鋁碳耐火材料,被廣泛應(yīng)用于連鑄和滑板用耐火材料。后來,為了提高鋁碳耐火材料的性能并延長其使用壽命,人們在碳源、添加劑、碳纖維等對含碳耐火材料性能的影響方面做了很多研究。

傳統(tǒng)含碳耐火材料中的石墨基本都采用鱗片石墨。隨著優(yōu)質(zhì)鱗片石墨的日漸匱乏,探尋微晶石墨在含碳材料中應(yīng)用的可能性也就顯得日趨重要。這不僅可以拓寬微晶石墨的應(yīng)用領(lǐng)域,獲得較好的經(jīng)濟效益,而且還可以保護鱗片石墨的開采。在本工作中,嘗試在鋁碳材料中引入微晶石墨,研究了微晶石墨替代鱗片石墨后對材料性能的影響。

試驗

原料:

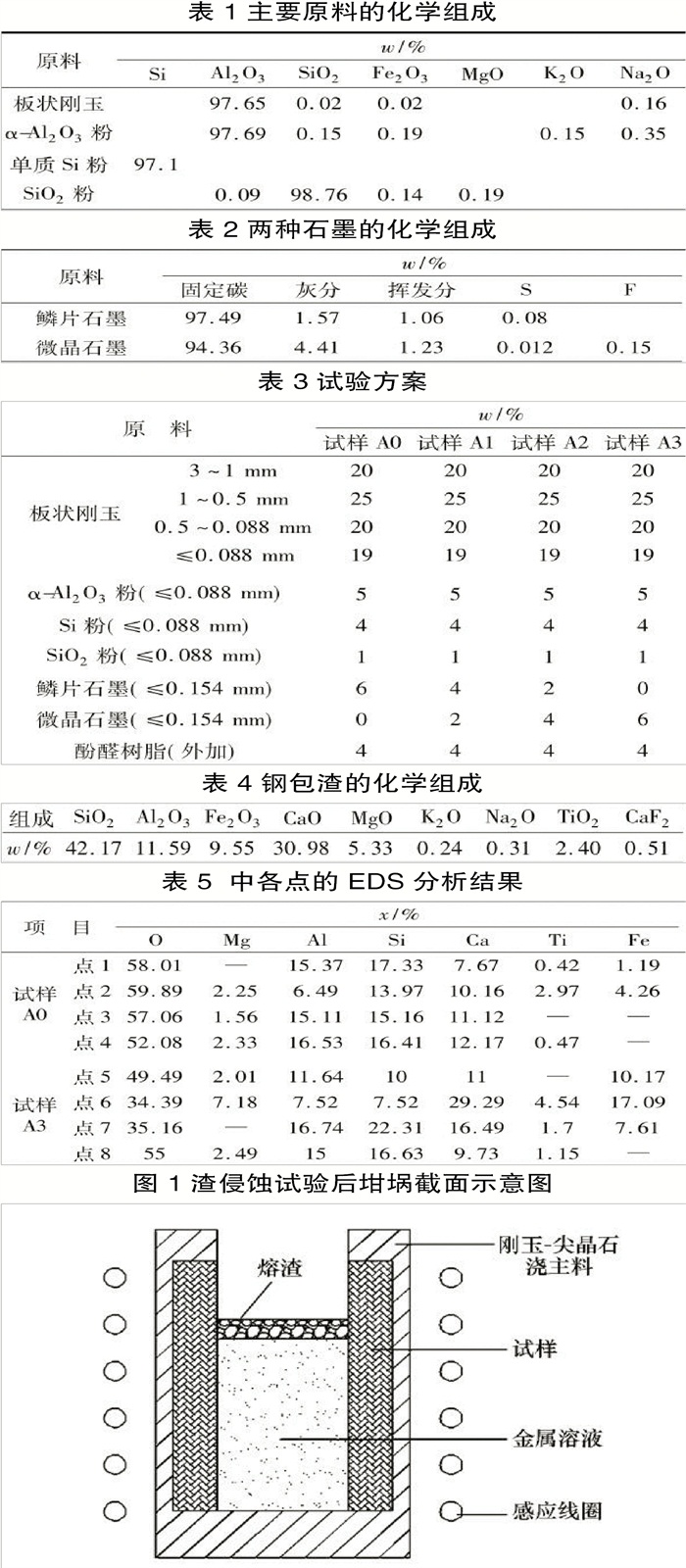

試驗所用主要原料:板狀剛玉( 3 ~ 1、1 ~ 0.5、0.5 ~ 0.088、≤0.088 mm) ,Si 粉( ≤0.088 mm) ,鱗片石墨( ≤0.154 mm) ,郴州微晶石墨( ≤0.154 mm) ,α-Al2O3粉( ≤0.088 mm) ,SiO2粉( ≤0.088 mm) 。原料化學(xué)組成見表1,兩種石墨的化學(xué)組成見表2。

鱗片石墨呈片狀,晶體表面光滑,晶粒尺寸約50μm; 而微晶石墨呈粒狀,它的顆粒由許多隨機取向的微小晶體聚集而成,晶粒尺寸小,約227nm,晶粒表面粗糙,晶粒缺陷大。因此,推測微晶石墨的反應(yīng)活性比鱗片石墨的高,各向同性比鱗片石墨的好,用在含碳耐火材料中能改善耐火材料的某些性能。

制樣及性能測試

按照表3 配料。將配好的物料以熱固性酚醛樹脂為結(jié)合劑,用愛立許攪拌機混6min,然后將混均勻的原料在液壓機上以150 MPa 的壓力成型為25 mm × 25 mm × 140 mm 的長條狀試樣,于220 ℃固化24 h 后備用。

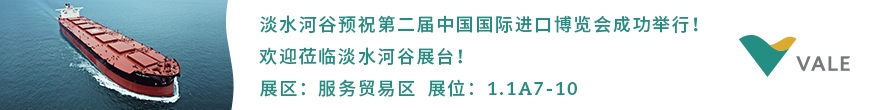

按照GB /T 2997—2000 檢測試樣的體積密度和顯氣孔率; 按照GB /T 3001—2007 對試樣進行常溫抗折強度測試; 按照GB /T 5072—2008 對試樣進行常溫耐壓強度檢測;按照GB /T 3002—2004 檢測試樣的高溫抗折強度(1400 ℃埋碳保溫0.5 h) ; 在1100 ℃( 空氣氣氛) 下利用水淬冷法測試試樣經(jīng)3 次熱震后的殘余抗折強度,以強度保持率表征抗熱震性; 采用動態(tài)感應(yīng)爐法來評測試樣的抗渣性: 將在220 ℃固化24 h 后的長條狀試樣固定在模具里,然后向模具里倒入剛玉- 尖晶石澆注料,經(jīng)振動成型為一個圓柱形坩堝,這樣,長條試樣就固定在坩堝壁上,其截面圖如圖1所示,然后裝入感應(yīng)熔煉爐。將6 kg 普通鋼放入坩堝中并加熱至鋼完全熔化,加入200 g 左右的鋼包渣( 化學(xué)組成如表4 所示) ,待鋼塊與熔渣完全熔融,于1600 ℃保溫30 min 停爐冷卻至室溫,之后用掃描電鏡觀察侵蝕后試樣的顯微結(jié)構(gòu),并結(jié)合EDS 對侵蝕后試樣的微區(qū)經(jīng)行分析,用Image-Pro Plus 6.0 統(tǒng)計滲透層中渣區(qū)域百分比,用Factsage 軟件分析侵蝕后試樣滲透層中渣的黏度。

結(jié)果與討論

常溫物理性能:

從圖3 可以看出,當(dāng)試樣不加微晶石墨時,試樣的顯氣孔率為21%,體積密度為2.71g·cm - 3;隨著微晶石墨加入量的增加,試樣的顯氣孔率稍有下降,體積密度略有提高。當(dāng)試樣中的微晶石墨加入量為6%(w) 時,試樣的顯氣孔率為18.7%,體積密度為2.85 g·cm -3。當(dāng)不加微晶石墨時,試樣的抗折強度為2 MPa,耐壓強度為14 MPa,隨著微晶石墨加入量的增加,試樣的抗折強度和耐壓強度有所提高,當(dāng)微晶石墨加入量為6%( w) 時,試樣的抗折強度為4 MPa,耐壓強度為33MPa。這是因為微晶石墨的晶粒尺寸小,晶粒表面粗糙,在成型時能更好地填充在試樣骨料之間的空隙中且不易滑動。

高溫性能:

高溫抗折強度:在1400℃埋碳保溫0.5h條件下, 隨著微晶石墨加入量的增加,試樣的高溫抗折強度呈上升趨勢。當(dāng)試樣不加微晶石墨時,試樣的高溫抗折強度為5 MPa,當(dāng)試樣中的微晶石墨加入量為6%(w) 時,試樣的高溫抗折強度為7 MPa。這得益于一方面微晶石墨呈粒狀,表面粗糙,成型后微晶石墨能更好地填充在試樣的空隙中且不易滑動;另一方面,可能是微晶石墨的晶粒小,晶粒缺陷多,表現(xiàn)出較大的活性,在高溫下更容易與試樣中的Si 反應(yīng)形成SiC,從而提高試樣的高溫力學(xué)性能。

抗熱震性:1100℃水冷3次熱震后的條件下,隨著微晶石墨加入量的增加,試樣的強度保持率呈上升趨勢,材料的抗熱震性有所提高。當(dāng)試樣中的微晶石墨加入量為0 時,試樣的殘余抗折強度為0.4 MPa,強度保持率為20%; 當(dāng)試樣中的微晶石墨加入量為6%( w) 時,試樣的殘余抗折強度為1.4 MPa,強度保持率為35%。這是因為鱗片石墨易發(fā)生擇優(yōu)取向,使得材料平行于成型壓力方向和垂直于成型壓力方向的熱膨脹系數(shù)、熱導(dǎo)率等產(chǎn)生顯著差異,從而表現(xiàn)出各向異性,而微晶石墨顆粒是由許多隨機取向的微小晶體聚集而成,表現(xiàn)出各向同性,當(dāng)試樣中引入微晶石墨后,鱗片石墨的這種擇優(yōu)取向得到明顯改善,從而提高了材料的抗熱震性。

抗渣性:試樣A3的侵蝕缺口較大。經(jīng)測量、計算得出: 試樣A0 的侵蝕指數(shù)為9.51%,滲透指數(shù)為7.39%;試樣A3 的侵蝕指數(shù)為14.69%,滲透指數(shù)為10.82%。說明試樣A3的抗渣性較差。

試樣A0 和試樣A3 經(jīng)1600 ℃試樣A0 基質(zhì)中渣的面域百分比約為6.8%,試樣A3 基質(zhì)中渣的面域百分比約為8.2%。根據(jù)表5 各點EDS 分析結(jié)果,用Factsage 軟件算得試樣A0 基質(zhì)中渣的平均黏度為0.66 Pa·s,試樣A3 基質(zhì)中渣的平均黏度為0.54 Pa·s。這是因為在侵蝕試驗過程中,隨著溫度升高,試樣中C 會被氧化形成微孔,而微晶石墨的抗氧化性比鱗片石墨差,使得試樣A3中形成的微孔要比試樣A0的多,導(dǎo)致試樣A3 的結(jié)構(gòu)較為疏松,加速了渣向試樣A3 中的侵蝕,使得更多的渣滲透到試樣內(nèi)部。另外,微晶石墨中雜質(zhì)含量較多,高溫下這些雜質(zhì)會與試樣反應(yīng),使試樣侵蝕程度加深。

結(jié)論

微晶石墨晶粒尺寸小,晶粒表面粗糙,易成型,隨著微晶石墨含量的增加,試樣的體積密度和常溫強度有所提高。

微晶石墨晶粒小,晶體缺陷多,表現(xiàn)出較大的活性,高溫下易與Si 反應(yīng)生成SiC,提高了試樣的高溫抗折強度。

微晶石墨的各向同性比鱗片石墨好,微晶石墨的加入提高了試樣的抗熱震性。

相比鱗片石墨,微晶石墨抗氧化性差且雜質(zhì)含量較多,微晶石墨的加入降低了試樣的抗渣性。