徐平坤

隨著高爐朝大型化、冶煉不斷強(qiáng)化、高風(fēng)壓及低爐次方向發(fā)展,對(duì)炮泥的質(zhì)量要求越來(lái)越高,而從環(huán)保的角度,要求炮泥在堵鐵口時(shí)不冒煙,鐵口周邊氣體中不含苯。

炮泥是由骨料、粉料、結(jié)合劑和液體組成的Al2O3—SiO2—SiC—C質(zhì)材料,對(duì)炮泥性能的基本要求是:良好的可塑性,擠出的泥料為致密泥柱,不發(fā)生斷裂或松散;良好的潤(rùn)滑性,平穩(wěn)擠入出鐵孔內(nèi),不發(fā)生梗阻;在出鐵孔處達(dá)到一定程度燒結(jié),形成泥包,保護(hù)出鐵口內(nèi)側(cè)襯體。

對(duì)施工性能要求,通常用“馬夏值”來(lái)衡量,一般要求馬夏值0.45 MPa ~1.40MPa。按結(jié)合劑不同,分為有水炮泥和無(wú)水炮泥。

有水炮泥:

早期開(kāi)發(fā)的一種炮泥,由于生產(chǎn)工藝簡(jiǎn)單、價(jià)格低廉,現(xiàn)在一些中小高爐仍在使用。大中型高爐只有在開(kāi)爐或處理爐缸凍結(jié)等事故、出鐵不正常等情況下,在短期內(nèi)使用有水炮泥。使用前一般用擠泥機(jī)擠成圓柱狀泥塊,使用時(shí)泥塊放入泥炮中再擠壓入出鐵口內(nèi)。

按使用條件,炮泥用各種原料的配比波動(dòng)較大,一般波動(dòng)范圍為:鋁礬土熟料和粘土熟料占比為50%~60%,焦炭和碳化硅占比為15%~25%,軟質(zhì)粘土占比10%~15%,高溫瀝青占比5%~10%,添加劑占比3%~5%。其粒度組成大致為:3 mm~0.21mm占比35%~45%,<0.21mm占比 55%~65%。添加劑有膨脹劑(一般用藍(lán)晶石或石英砂)、潤(rùn)滑劑(一般用石墨或蠟石粉)及助燒劑(一般用長(zhǎng)石類礦物)。對(duì)有水炮泥的理化性能要求:化學(xué)成分w(Al2O3)=25%~35%,w(SiO2)=35%~50%,w(C+SiC)=15%~25%。物理性能指標(biāo):體積密度(1300℃,3h)1.6~1.85g/cm3,顯氣孔率(1300℃,3h)30%~35%,耐壓強(qiáng)度(1300℃,3h)3.5 MPa ~5.6MPa,燒后線變化率(1300℃,3h)+0.2%~2.0%,馬夏值0.45 MPa ~1.4MPa。

無(wú)水炮泥:

無(wú)水炮泥是用焦油—瀝青或樹(shù)脂為結(jié)合劑的炮泥。其不加水,并在原料純度方面有些提高,如用檔次較高的高鋁礬土熟料以及剛玉等。

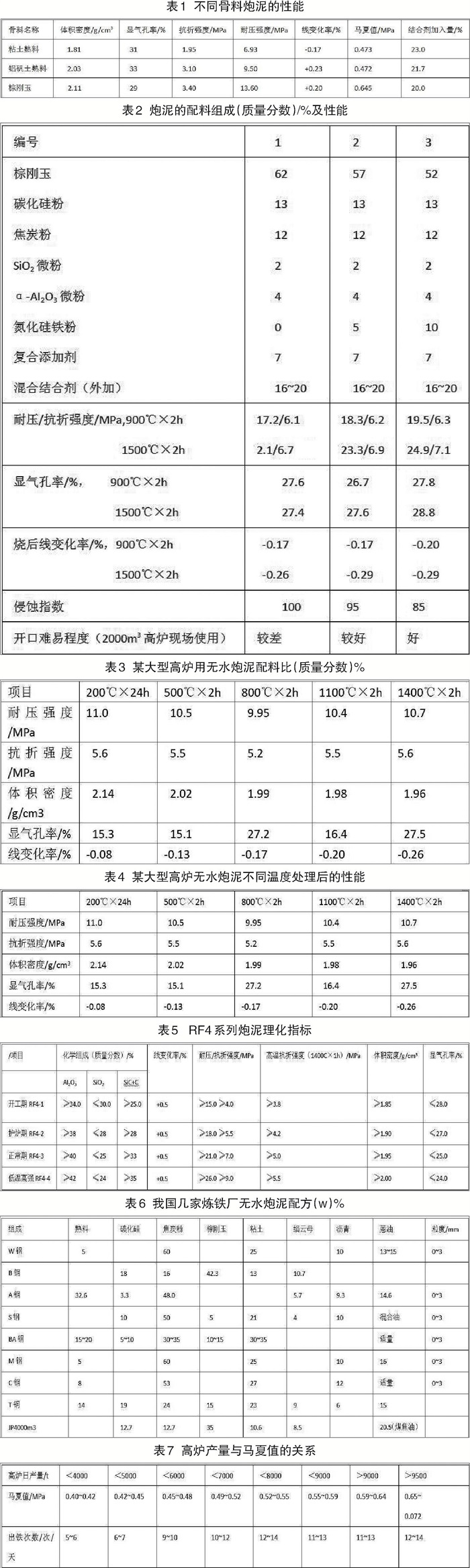

焦油—瀝青結(jié)合炮泥:焦油與瀝青可分開(kāi)加入,也可先將瀝青熔化與焦油混合調(diào)制成混合結(jié)合劑加入炮泥中,濕混練成具有一定塑性的泥料。液狀焦油—瀝青結(jié)合劑的技術(shù)性能一般要求為:恩氏粘度14~16,密度1~1.2g/cm3,固定碳17%~18%。焦油—瀝青加入量18%~23%,加入量大,有利于馬夏值降低,提高作業(yè)性能,但其他理化指標(biāo)可能降低。炮泥的不同骨料其性能指標(biāo)見(jiàn)表1。

樹(shù)脂結(jié)合炮泥:現(xiàn)代大型高爐多用樹(shù)脂結(jié)合炮泥。其檔次較高,由電熔剛玉(多為棕剛玉)、碳化硅、石墨、軟質(zhì)粘土、瀝青、焦炭粉和添加劑(包括氮化硅或氮化硅鐵)組成。其樹(shù)脂為液狀酚醛樹(shù)脂加烏洛托品等硬化劑,也可以用液態(tài)甲階酚醛樹(shù)脂,或二者的混合物為結(jié)合劑。樹(shù)脂的平均分子質(zhì)量對(duì)炮泥的硬化速度有顯著影響,平均分子質(zhì)量越大,硬化速度越快,從而影響擠壓作業(yè)。適合炮泥用酚醛樹(shù)脂,通常為淡棕色透明液體,粘度30 Pa·S ~50Pa·S(5℃~25℃),體積密度為(25℃時(shí))1.21g/cm3,游離酚小于5%,游離甲醛小于0.9%,水分小于1.0%,固定碳占比40%~45%。

有人用棕剛玉作骨料,焦炭、碳化硅、SiO2微粉、α-Al2O3微粉作細(xì)粉,加入氮化硅鐵細(xì)粉、焦油和樹(shù)脂混合結(jié)合劑,其配料比見(jiàn)表2。

從表2中看出:隨著氮化硅鐵加入量增加,炮泥強(qiáng)度增大,侵蝕指數(shù)降低,含氮化硅鐵10%時(shí)最好,再進(jìn)一步增加氮化硅鐵加入量,則炮泥強(qiáng)度下降,侵蝕指數(shù)增大。某大型高爐用無(wú)水炮泥的配料見(jiàn)表3。

通過(guò)模擬多梯度鐵口溫度,炮泥在不同溫度處理后的性能見(jiàn)表4。

從表4中看出:500℃、800℃中溫強(qiáng)度降低,主要是瀝青焦油的變化,800℃前沒(méi)有燒結(jié),失去結(jié)構(gòu)水,造成結(jié)構(gòu)疏松,強(qiáng)度降低;1100℃后強(qiáng)度顯著提高,1400℃更有所提高,主要是氮化硅鐵、粘土、絹云母等原料組分發(fā)生化學(xué)反應(yīng),生成新物相,互相交織在一起,使強(qiáng)度提高。有人研究在炮泥中添加金屬Al粉和Si粉,能提高炮泥的強(qiáng)度,尤其Si:Al質(zhì)量比為4:1時(shí)效果更好。

國(guó)內(nèi)外炮泥的技術(shù)進(jìn)步:

為了保護(hù)環(huán)境,目前都在研究環(huán)保型炮泥。其中有關(guān)公司為韓國(guó)5250m3高爐生產(chǎn)的RF4系列環(huán)保型炮泥,采用4種不同粘度的樹(shù)脂系環(huán)保結(jié)合劑,使用效果較好,其理化性能指標(biāo)如表5。

RF4系列炮泥可以任何比例混合,過(guò)渡期間兩種炮泥配比可以由前一種為主逐漸過(guò)渡到后一種為主,避免因更換炮泥牌號(hào)而影響鐵口的穩(wěn)定性。

RF4系列炮泥在開(kāi)口過(guò)程中無(wú)黑煙,無(wú)潮口現(xiàn)象,而且在其開(kāi)口出鐵過(guò)程中不噴濺,鐵口深度變化不大。尤其正常期炮泥改善配方RF4-4平均出鐵時(shí)間200min以上,日平均出鐵7.5次,連續(xù)20天炮泥平均單耗0.26kg/t鐵。

某公司開(kāi)發(fā)了堿性無(wú)水炮泥。其組成為:氧化鎂25%~60%,輕燒氧化鎂8%~15%,焦炭12%~15%,有時(shí)還加入電熔剛玉和碳化硅。用改性酚醛樹(shù)脂作結(jié)合劑,用量15%~20%。這種炮泥的顯氣孔率25%~32%,1450℃高溫抗折強(qiáng)度3.2 MPa ~4.5MPa。

某公司開(kāi)發(fā)了SiO2質(zhì)炮泥,硅質(zhì)料含量達(dá)到64%~68%,無(wú)煙煤12.8%,焦油16.6%,加熱至1250℃,2h后耐壓強(qiáng)度4.08MPa。我國(guó)幾家煉鐵廠炮泥配方如表6。

其工藝流程為:準(zhǔn)確配料—順序攪拌—加油碾壓—合格鐵口炮泥—入庫(kù)保存—使用。炮泥的馬夏值控制很重要,馬夏值增加過(guò)快,爐前開(kāi)口困難,作業(yè)難度加大,影響出渣、鐵作業(yè)。馬夏值與高爐產(chǎn)量的關(guān)系見(jiàn)表7。

對(duì)于大型高爐,鐵口炮泥應(yīng)該有適度的可塑性,方便爐前操作;氣孔率適宜,便于排出水分和氣體;體積穩(wěn)定性好,避免產(chǎn)生裂紋滲漏鐵水和煤氣;燒結(jié)性能好,強(qiáng)度高,耐火度高,耐鐵水和熔渣的沖刷和侵蝕;開(kāi)口性能好,開(kāi)口機(jī)容易鉆孔;同時(shí)炮泥對(duì)環(huán)境污染要小。

寶鋼無(wú)水炮泥的性能指標(biāo):w(SiC)=10.7%,w(Ni3N4)=4.36%,顯氣孔率由30.3%降低到24.7%~21.5%,體積密度由1.98g/cm3提高到2.50~2.74g/cm3,抗折強(qiáng)度由0.41MPa提高到5MPa,耐壓強(qiáng)度由6.2MPa提高到18MPa左右。

炮泥中焦油或蒽油、瀝青中含有致癌物質(zhì)苯并芘的濃度達(dá)到上萬(wàn)個(gè)ppm,環(huán)保結(jié)合劑的苯并芘含量可以降低到500ppm以下。按歐盟環(huán)保標(biāo)準(zhǔn):炮泥采用環(huán)保型酚醛樹(shù)脂苯并芘含量小于0.05μg/kg,不冒黃煙。

國(guó)內(nèi)有的鐵廠采用德國(guó)產(chǎn)的結(jié)合劑T60,環(huán)保性能可達(dá)歐洲標(biāo)準(zhǔn)(歐洲第三代炮泥苯并芘含量要小于300ppm),T60的原料仍然是煤焦油、石油焦油類物質(zhì)。據(jù)權(quán)威人士推測(cè),應(yīng)該是通過(guò)不同溫度下的餾分處理,加上改性提純后的瀝青熔融混合的結(jié)果,固體成分含量大,粘度高,炮泥擠出泥條均勻,不易斷,收縮小。

據(jù)悉,武鋼開(kāi)發(fā)出新型環(huán)保炮泥,采用環(huán)保系列的非酚醛樹(shù)脂類結(jié)合劑,生產(chǎn)的環(huán)保型炮泥強(qiáng)度高,開(kāi)口過(guò)程與打炮過(guò)程不產(chǎn)生黑色和黃色有害人體健康的煙霧。高強(qiáng)度環(huán)保結(jié)合劑主要有兩方面改進(jìn),一是采用環(huán)保結(jié)合劑;二是采用能替代瀝青的物質(zhì)作為固體結(jié)合劑,其關(guān)鍵是環(huán)保指標(biāo)苯并芘含量?jī)H為0.00333%(質(zhì)量分?jǐn)?shù)),比歐洲標(biāo)準(zhǔn)0.005%還低三分之一。通過(guò)氣相色譜一質(zhì)譜法測(cè)炮泥中苯并芘含量,總離子流圖比較,焦油結(jié)合劑和蒽油結(jié)合劑存在苯并芘物質(zhì)的色譜峰,而環(huán)保型結(jié)合劑沒(méi)析出苯并芘。

近年來(lái),日本某公司研究人員考察了添加Al2O3微粉對(duì)炮泥長(zhǎng)時(shí)間加熱后物理性能及抗侵蝕性的影響。無(wú)論是以碳化硅為主的炮泥,還是以氮化硅鐵為主的炮泥,添加Al2O3微粉可以有效降低炮泥熱處理后的質(zhì)量損失,提高常溫強(qiáng)度,改善炮泥的抗侵蝕性,提高高爐內(nèi)部的炮泥沉積層長(zhǎng)時(shí)間經(jīng)受高溫環(huán)境下的耐用性。