中冶京誠工程技術(shù)有限公司(以下簡稱“中冶京誠”)堅持聚焦核心功能,增強核心能力,持續(xù)提升核心競爭力和長期價值實現(xiàn)能力。始終與最優(yōu)者比肩、向最高處攀登,以奮進擔(dān)當(dāng)扛起“冶金建設(shè)國家隊”責(zé)任使命,錨定一流、創(chuàng)新創(chuàng)效、追求卓越。一個個項目刷新歷史,一項項榮譽熠熠生輝,爭當(dāng)國內(nèi)冶金行業(yè)領(lǐng)跑者!

其中,在煉鐵領(lǐng)域,數(shù)十年來,中冶京誠承建了350余座高爐項目,打造了一批綠色、高效、長壽、專業(yè)一體化煉鐵技術(shù)產(chǎn)品。

原料場綠色高效儲運工藝和即時平衡供料技術(shù)(國際先進)

技術(shù)簡介

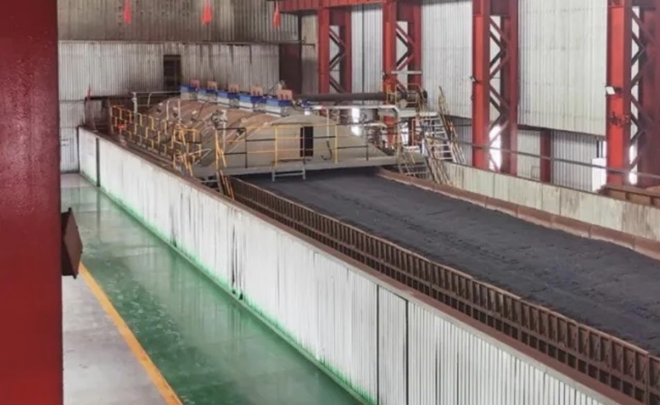

本技術(shù)建立了高效干支線輸送網(wǎng)絡(luò)和直接供料技術(shù),對便于直接供料的物料以“即時”的方式供到用戶,減少“即時物料”占地,應(yīng)用物聯(lián)網(wǎng)技術(shù)和大數(shù)據(jù)庫,通過最優(yōu)均衡儲料模型計算,安全降低原料儲存規(guī)模。對原料用戶的多方位供料路徑進行分析,通過干線支線串并聯(lián),多通路共用輸送網(wǎng)絡(luò),智能選線和清潔轉(zhuǎn)運,實現(xiàn)“即時高效”“綠色環(huán)?!惫┝虾徒档瓦\行成本。技術(shù)擁有專利8件,創(chuàng)新成果經(jīng)行業(yè)評價總體達到國際先進水平,其“干支線串并聯(lián)和共用組網(wǎng)多通路輸送”編入國家標(biāo)準《鋼鐵企業(yè)原料場工程設(shè)計標(biāo)準》。

技術(shù)適用于鋼鐵企業(yè)原料儲運領(lǐng)域從受卸、儲料、配料到供料環(huán)節(jié)。

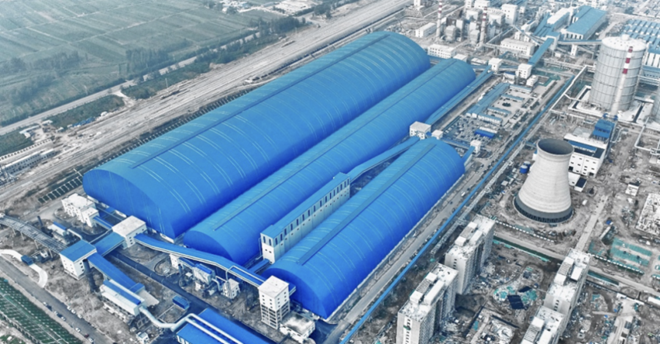

典型工程①:首鋼京唐原料場

亮點一,降低占地面積:減少原料集中儲存占地10%-20%。

亮點二,降低投資及運行成本:減少輸送設(shè)備25%-30%,減少輸送線長度20%-25%,降低綜合能耗10%。

亮點三,降低排放:減少單點轉(zhuǎn)運物料破碎率85%,減少單點轉(zhuǎn)運物料揚塵50%-95%。

典型工程②:臨沂特鋼原料場

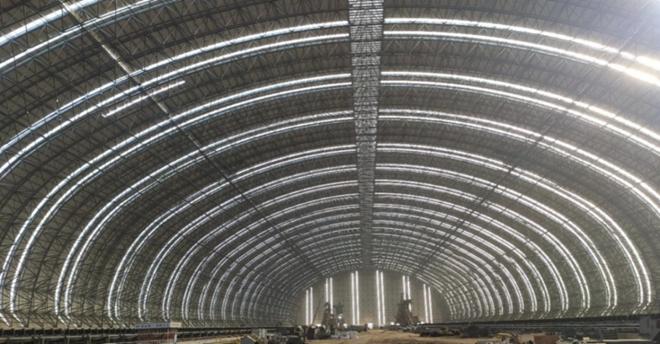

亮點一:多支線和直供系統(tǒng)的高效儲運新工藝與物流網(wǎng)協(xié)同,形成類型齊全、功能完備的綜合原料場。其中B型料場是目前國內(nèi)跨度最大的螺栓球網(wǎng)架結(jié)構(gòu)的全封閉料場。

亮點二:原料場智能化管控平臺拓展至整個鐵前一體化大區(qū),設(shè)計實施作業(yè)、控制和管理三級系統(tǒng)。數(shù)字化與信息化升級,實現(xiàn)性能迭代的高度智能化。

亮點三:轉(zhuǎn)運點新方案與新技術(shù)結(jié)合,打造超低排放的清潔卸儲運。減少輸送撒料90%,減少除塵功耗40%-50%,減少清理崗位工人90%。

經(jīng)濟指標(biāo):該技術(shù)為企業(yè)節(jié)約原料場投資成本10%-25%,節(jié)約原料資金占用成本10%-15%。

新一代旋切頂燃式熱風(fēng)爐綠色低碳長壽技術(shù)(國際領(lǐng)先)

技術(shù)簡介

旋切頂燃式熱風(fēng)爐是中冶京誠二十多年來研究開發(fā)的高風(fēng)溫、高效率、長壽命、綠色低碳的熱風(fēng)爐技術(shù),包含高效低碳低氮燃燒器、分段式爐體結(jié)構(gòu)、互鎖式氣流均衡格子磚、橫梁式多種孔型爐箅子、約束導(dǎo)向型熱風(fēng)管道、回收排壓廢氣用于充壓換爐、燒爐模型、分時預(yù)熱、一燒兩送熱并聯(lián)等多項技術(shù)。實現(xiàn)了在單燒高爐煤氣條件下,送風(fēng)溫度≥1250℃、熱風(fēng)爐系統(tǒng)熱效率≥88%、單位加熱風(fēng)量單位風(fēng)溫?zé)崃肯摹?.52kJ/Nm3/℃,煙氣中NOx濃度≤25mg/m3的目標(biāo)。本成果已累計申請專利81項,已獲得授權(quán)發(fā)明專利11項(含海外2項)、軟件著作權(quán)1項、實用新型專利40項,具有完全自主知識產(chǎn)權(quán)。

本技術(shù)于2012年被列入《國家重點節(jié)能技術(shù)推廣目錄》(第五批,國家發(fā)改委發(fā)布),2019年入選工信部《國家工業(yè)節(jié)能技術(shù)裝備推薦目錄》,2023年入選中國金屬學(xué)會組織的“鋼鐵工業(yè)降本增效共性技術(shù)清單”,并通過中國金屬學(xué)會和中冶集團成果鑒定,達到國際領(lǐng)先水平。

技術(shù)適用于鋼鐵行業(yè)新建和改建熱風(fēng)爐項目,以及石油化工行業(yè)的煤氣加熱領(lǐng)域等。

典型工程①:天津榮程

亮點一,送風(fēng)溫度高:送風(fēng)溫度≥1250℃,有效降低了高爐燃料比。

亮點二,煤氣消耗低:熱風(fēng)爐單位風(fēng)量單位溫度熱量消耗1.52kJ/Nm3/℃。

亮點三,氮氧化物排放低:煙氣中NOx平均排放濃度19.4mg/m3。

典型工程②:邯鋼能嘉

亮點一,送風(fēng)溫度高:送風(fēng)溫度≥1220℃,有效降低了高爐燃料比。

亮點二,煤氣消耗低:熱風(fēng)爐單位風(fēng)量單位溫度熱量消耗1.48kJ/Nm3/℃。

亮點三,氮氧化物排放低:煙氣中NOx平均排放濃度15mg/m3。

經(jīng)濟指標(biāo):噸鐵成本節(jié)約10元。

高爐爐頂均壓煤氣干法全回收技術(shù)(國際領(lǐng)先)

技術(shù)簡介

本技術(shù)采用“高效引射裝置+三級除塵凈化裝置”以及“基于時間和壓力的智能耦合控制系統(tǒng)”,對高爐爐頂均壓放散煤氣進行凈化后回收進入凈煤氣管網(wǎng),實現(xiàn)煤氣高效率高質(zhì)量全回收,既可避免排壓煤氣、粉塵及噪音對環(huán)境的污染,還可通過回收凈煤氣產(chǎn)生一定的經(jīng)濟效益,降低噸鐵成本。技術(shù)擁有國內(nèi)專利11件,其中發(fā)明專利3件,成果經(jīng)鑒定總體達到國際領(lǐng)先水平。

技術(shù)適用于新建、改建的各種規(guī)模、形式的高爐。

典型工程:華菱集團漣源鋼鐵

亮點一:煤氣回收率100%。

亮點二:回收時間短11~14s,不影響高爐上料作業(yè)率。

亮點三:凈化后煤氣含塵量<5mg/Nm3。

亮點四:系統(tǒng)運行噪聲<85dB(A)。

經(jīng)濟指標(biāo):三座高爐每年可回收煤氣約8200萬m3,每年創(chuàng)造經(jīng)濟效益約1000萬元。

環(huán)保型高效底濾法高爐爐渣處理技術(shù)(國際先進)

技術(shù)簡介

本技術(shù)針對現(xiàn)有水沖渣工藝普遍存在過濾效果差、能耗高、補水量大、腐蝕性蒸汽污染環(huán)境等一系列共性難題,創(chuàng)新開發(fā)出環(huán)保型底濾法高爐渣處理工藝、新型蒸汽環(huán)?;厥障到y(tǒng)、智能抓渣系統(tǒng)等系列化裝備,實現(xiàn)了低能耗和水資源的高效循環(huán)利用。技術(shù)擁有國內(nèi)專利42件、國際發(fā)明專利4件,核心專利榮獲“中國專利優(yōu)秀獎”,創(chuàng)新成果經(jīng)鑒定總體達到國際先進水平。

技術(shù)可應(yīng)用于治金行業(yè)高爐渣的處理。

典型工程:某鋼鐵企業(yè)

亮點一,產(chǎn)品質(zhì)量好:水渣成品玻璃化率≥97%;水渣成品含水率≤11%,僅為機械法的65%。

亮點二,可靠性高:采用?;_渣安全可靠,擺動渣溝;循環(huán)水質(zhì)優(yōu)良,平均懸浮物≤10mg/L,不到機械法的1%,相關(guān)設(shè)施磨損量小,使用壽命長。

亮點三,節(jié)水、低耗:噸渣耗新水量≤0.8t,僅為機械法的約60%;耗電量為機械法的80%。

亮點四,生產(chǎn)容錯性強:對產(chǎn)品要求較寬松,沖渣生產(chǎn)參數(shù)可調(diào)范圍寬;具備過濾、儲渣雙功能,允許的生產(chǎn)檢修時間長,對高爐生產(chǎn)影響小。

亮點五,運營成本低:系統(tǒng)簡潔設(shè)備少、維護量小。

亮點六,環(huán)境優(yōu):過濾池設(shè)置移動密封罩、無水抓渣、消白設(shè)施,可實現(xiàn)蒸汽零排放,環(huán)境優(yōu)良。

亮點七,自動化程度高:自動抓渣行車配合一鍵操作,生產(chǎn)無人化。

亮點八,新型模塊化過濾池:化整為零——模塊化過濾單元替代傳統(tǒng)的鵝卵石濾料,保障過濾效果,平均循環(huán)水含渣量≤10mg/L。底部可靠防漏,上部設(shè)置避免濾料反吹沖散;

濾層架空——下部熱水緩沖池。有效穩(wěn)定液位檢測,降低了熱水泵抽空氣風(fēng)險,配套池底防積渣管系;

用時少——不影響高爐生產(chǎn)。利用隔壁過濾池的沖渣時間逐步更換,無需拆裝、吊裝簡單。數(shù)量少,單池約30塊。更換總時間少,約15min/塊;

反復(fù)使用、抗沖擊、壽命長——維護費用低。設(shè)備可重復(fù)使用,僅需更新濾料,總濾料用量較傳統(tǒng)底濾降低68%。結(jié)構(gòu)穩(wěn)定,耐抓斗沖擊,使用壽命1年以上。

高爐及燒結(jié)富氫噴吹技術(shù)

技術(shù)簡介

高爐富氫噴吹技術(shù)是經(jīng)過不斷發(fā)展,形成了具有自主產(chǎn)權(quán)的技術(shù)路線,為鋼鐵工業(yè)落實雙碳行動,應(yīng)對碳稅政策挑戰(zhàn),實現(xiàn)可持續(xù)發(fā)展提供支撐。

?。?)建立了多種富氫燃料高爐噴吹冶煉工藝計算模型、掌握了高爐富氫噴吹后冶煉狀態(tài)變化規(guī)律及相關(guān)調(diào)控機制。

?。?)開發(fā)高爐富氫噴吹關(guān)鍵技術(shù)與裝備,掌握了一整套多種富氫燃料噴吹工藝并進行了相關(guān)工程驗證。

?。?)系統(tǒng)簡潔、占地與投資較小,適合高爐的改造或新建。

?。?)完備的計量、調(diào)控措施,有利于高爐生產(chǎn)靈活操作。

?。?)可靠的安全措施,通過智能控制,保障系統(tǒng)運行安全。

?。?)合理的工藝設(shè)施,能夠適應(yīng)噴吹量大幅變化情況下的壓力穩(wěn)定、計量準確。

技術(shù)適用于各種級別高爐。

燒結(jié)富氫噴吹技術(shù)是通過自主研發(fā)的燒結(jié)料面噴吹富氫燃氣混勻系統(tǒng)、燒結(jié)料面噴吹富氫燃氣安全裝置、燒結(jié)料面噴吹富氫燃氣可調(diào)噴加裝置等技術(shù),成功解決了燒結(jié)料面噴吹技術(shù)中存在的富氫燃氣容易局部富集著火、噴吹量低、存在安全隱患等問題,實現(xiàn)了燒結(jié)料面可以安全、穩(wěn)定、連續(xù)、大劑量噴吹富氫燃氣,燒結(jié)生產(chǎn)的固體燃料用量及CO2排放量進一步降低。本技術(shù)擁有國內(nèi)專利6件,其中發(fā)明專利3件。

技術(shù)適用于各種規(guī)模、形式的燒結(jié)機。

典型工程①:某鋼鐵企業(yè)高爐富氫項目

亮點一:本工程采用富氫尾氣或焦?fàn)t煤氣。

亮點二:高爐32個風(fēng)口均配有富氫氣體噴吹裝置。

亮點三:富氫尾氣≤16000Nm3/h,焦?fàn)t煤氣≤30000Nm3/h(來源氣量限制)。

亮點四:富氫氣體與煤粉同時噴吹。

亮點五:置換比估算為0.3~0.4kg/Nm3,燃料比降低24~32kg/t(焦?fàn)t煤氣),減少CO2排放約3.2%(焦?fàn)t煤氣)。

典型工程②某鋼鐵企業(yè)燒結(jié)富氫項目

亮點一:采用強制放散系統(tǒng),確保事故狀態(tài)下可以快速的將安全防護氣艙內(nèi)的煤氣強制放散,成功解決了事故停機存在的安全隱患。

亮點二:采用安全防護氣艙,確保煤氣不受環(huán)境氣流擾動的影響,全部穿過燒結(jié)機料層。同時與主抽風(fēng)機連鎖,安全防護氣艙內(nèi)設(shè)置壓力檢測,確保工況下安全防護氣艙內(nèi)微負壓,防止煤氣外溢。

亮點三:安全防護氣艙內(nèi)設(shè)置火焰檢測,確保能夠及時發(fā)現(xiàn)噴頭著火。設(shè)置環(huán)境CO檢測,煤氣總管設(shè)置壓力檢測與煤氣快切閥門,避免安全事故的發(fā)生。

亮點四:在安全防護氣艙內(nèi)設(shè)置氣流分布板與防火裝置,確保富氫燃氣有充分的時間與空間進行混勻。同時設(shè)置大廣角擴散噴頭和噴頭高度調(diào)節(jié)裝置,成功解決了燃氣局部富集引起的著火現(xiàn)象,實現(xiàn)了連續(xù)、穩(wěn)定、均勻、大劑量噴吹富氫燃氣。

技術(shù)指標(biāo):以焦?fàn)t煤氣為例,噴吹量1.5m3/t,焦粉用量減少1.0~2.5kg/t,CO2排放量減少3.67~9.17kg/t。