近期召開的中央財經(jīng)委員會第九次會議,提出了如期實現(xiàn)2030年前碳達(dá)峰、2060年前碳中和的目標(biāo)。我國是世界最大的鋼鐵生產(chǎn)及消費國,2020年粗鋼產(chǎn)量約10.5億噸,占全球產(chǎn)量的56.5%,整個鋼鐵產(chǎn)業(yè)的碳排放量占我國碳排放總量的15%。要如期達(dá)標(biāo),低碳轉(zhuǎn)型壓力巨大。

高爐改造、智慧制造

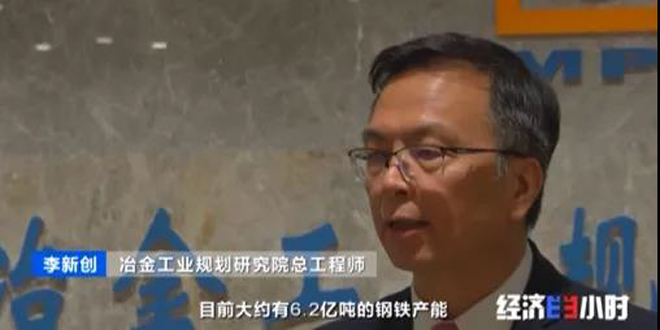

中國鋼鐵業(yè)正進(jìn)行全球最嚴(yán)超低排放工程

傳統(tǒng)的高爐煉鐵是整個鋼鐵生產(chǎn)過程中的重要環(huán)節(jié),也是鋼鐵生產(chǎn)環(huán)節(jié)中能源消耗最大的一道工序,整個鋼鐵生產(chǎn)過程中,70%的能源消耗都產(chǎn)生在這個環(huán)節(jié)。根據(jù)測算,傳統(tǒng)煉鐵高爐每煉一噸鐵水,就會排放兩噸二氧化碳。

要實現(xiàn)鋼鐵生產(chǎn)中碳排放的減量,對傳統(tǒng)高爐進(jìn)行工藝和技術(shù)的改造升級變得迫在眉睫。中國寶武新疆八鋼氧氣高爐爐長田寶山所說的出路,是對高爐煉鐵工藝的改進(jìn),降低碳排放。眼下,他們正在對430立方米的氧氣試驗高爐進(jìn)行調(diào)試。這座氧氣高爐和傳統(tǒng)的煉鐵高爐究竟有哪些不同呢?

技術(shù)的難點在于要通過提高進(jìn)入高爐的氧氣純度,讓高爐內(nèi)只生產(chǎn)對煉鐵有用的一氧化碳和廢氣二氧化碳,再將一氧化碳留在高爐內(nèi)代替化石燃料煉鐵,從而減少對化石原料的使用。如果達(dá)到50%的富氧量,可以減排10%左右的二氧化碳。

經(jīng)過五六個月的連續(xù)奔忙,他們終于實現(xiàn)了第一階段的目標(biāo),富氧達(dá)到百分之三十五,爐內(nèi)溫度正常,試驗高爐整體運行平穩(wěn)。

中國寶武新疆八鋼氧氣高爐爐長 田寶山

中國寶武新疆八鋼氧氣高爐爐長 田寶山 在整個鋼鐵行業(yè),低碳冶煉已經(jīng)成為了這個春天的一股風(fēng)潮,在距離烏魯木齊3900公里的上海寶山區(qū)寶山鋼鐵股份有限公司,一群研究員正忙著對燒結(jié)設(shè)備進(jìn)行調(diào)試,為今天的燒結(jié)試驗做好準(zhǔn)備。

由于鐵礦石品類不一,為了能提高煉鐵效率,在傳統(tǒng)高爐進(jìn)行煉鐵之前,都需要對鐵礦石進(jìn)行燒結(jié)處理,從而為高爐提供更好的原料。但傳統(tǒng)燒結(jié)作為煉鐵高爐的前端環(huán)節(jié),對煤炭的用量較大,同時會產(chǎn)生大量二氧化碳?xì)怏w。通常,燒結(jié)工序產(chǎn)生的二氧化碳占全流程的15%左右。而中國寶武中央研究院高級主任研究員李建所研究的微波燒結(jié)則是通過電能來代替煤炭,解決這個環(huán)節(jié)的碳排放問題。

2021年1月,經(jīng)過對設(shè)備的三次優(yōu)化后,這臺價值上千萬的微波燒結(jié)設(shè)備終于可以正常運行,每天可消化兩噸鐵礦石原料,生產(chǎn)出1.8噸左右的燒結(jié)塊原料。而根據(jù)檢測設(shè)備對燒結(jié)之后排出的氣體檢測,可以明顯看到污染物的排放量。

李建測算過,采用傳統(tǒng)燒結(jié)工藝,每煉出一噸成品原料,二氧化碳等氣體排放量約為6000毫克每立方米,而通過微波燒結(jié)工藝,每煉出一噸成品原料,二氧化碳等氣體排放量僅為25毫克每立方米,相當(dāng)于99%的污染氣體都可以通過這個新工藝被消減掉。與此同時,也可以減少對煤炭等化石能源的使用。

就在李建忙著對微波燒結(jié)裝置進(jìn)行又一次的改進(jìn)試驗時,在距離燒結(jié)試驗基地不遠(yuǎn)處的寶鋼股份寶山基地1號高爐內(nèi),中國寶武中央研究院高級主任研究員徐萬仁正在對高爐內(nèi)的天然氣代替煤炭裝置進(jìn)行調(diào)試。

這套裝置通過采用天然氣等清潔能源代替煤炭進(jìn)行高爐煉鐵,從而達(dá)到減少碳排放的目的。試驗數(shù)據(jù)顯示,采用天然氣,每煉一噸鐵水,可以減少二氧化碳排放20公斤,可節(jié)省近80公斤的煤炭。

根據(jù)上海天然氣價格每立方兩元左右的價格,與傳統(tǒng)煤粉相比,這個價格足足貴了一倍。采用天然氣或富氫氣體來代替煤炭,雖然目前來看是虧本的,但卻為未來的變革做好了技術(shù)儲備。除了采用天然氣,研究人員們還在進(jìn)行更多的嘗試。

中國寶武中央研究院高級主任研究員 徐萬仁

中國寶武中央研究院高級主任研究員 徐萬仁 2030年碳達(dá)峰,2060年碳中和

鋼鐵行業(yè)在努力

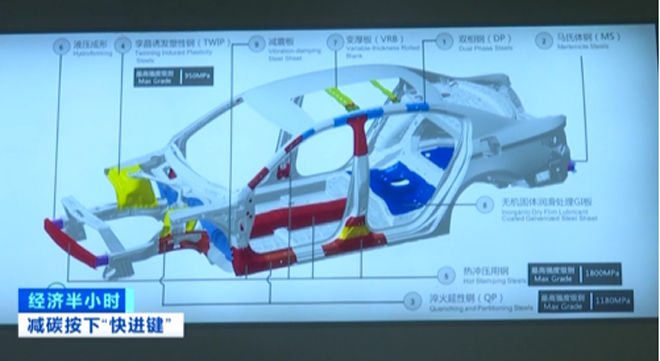

除了加速冶煉環(huán)節(jié)的技術(shù)攻關(guān),綠色產(chǎn)品的低碳發(fā)展也顯得尤為重要。統(tǒng)計數(shù)據(jù)顯示:2020年寶鋼汽車鋼板銷售量達(dá)到了1200多萬噸,全國幾乎每兩輛車中就有一輛使用了寶鋼的汽車鋼板。

以汽車車身為例,車身上約有300多個關(guān)鍵零部件用到寶鋼的汽車鋼材,如果使用新型的超高強度鋼材,可使車身減重百分之二十到三十左右。而每使用一噸超強鋼,可實現(xiàn)減排0.4噸二氧化碳,與此同時,超高強鋼通過降低油耗,還可協(xié)助汽車在行駛過程中減排兩噸二氧化碳。

目前,在上海寶鋼,從原料進(jìn)廠到煉鐵工序、煉鋼工序、熱軋工序、冷軋工序以及最終的產(chǎn)品交付,整個流程都已經(jīng)納入智慧制造的范圍中,每道工序均有一條樣板線。

特別是在冷軋黑燈工廠,已經(jīng)完全看不到傳統(tǒng)鋼廠的燈火通明,在這座工廠,通過應(yīng)用信息化技術(shù),實現(xiàn)了行車無人化、物流作業(yè)無人化、3D崗位無人化,大大降低了能耗,提升了生產(chǎn)效率。

不僅是在寶武集團(tuán)這樣的行業(yè)巨無霸,目前,我國的整個鋼鐵行業(yè)都在進(jìn)行著低碳轉(zhuǎn)型的背水一戰(zhàn)。推進(jìn)節(jié)能技術(shù)改造、降低單位工業(yè)增加值的能源消耗,成為了整個行業(yè)的必修課。

危中求機 領(lǐng)跑未來

作為能源消耗高密集型行業(yè),鋼鐵行業(yè)在制造業(yè)31個門類中碳排放量最大。可以看到,鋼鐵行業(yè)的龍頭企業(yè),已經(jīng)率先開始了全鏈條的改造升級,從生產(chǎn)端的低碳冶煉,到產(chǎn)品端的綠色新品,在這場前所未有的硬仗中,我們看到了他們的智慧、勇氣和決心。我們希望,中國的鋼鐵行業(yè),能夠在行業(yè)排頭兵的帶領(lǐng)下,堅持綠色可持續(xù)發(fā)展的理念,進(jìn)一步加快創(chuàng)新步伐,成為全球鋼鐵產(chǎn)業(yè)低碳發(fā)展的先行者、領(lǐng)跑者。