綠色化、低碳化是我國鋼鐵行業(yè)可持續(xù)發(fā)展的必由之路,也是當務之急。身為鋼鐵企業(yè)綠色低碳發(fā)展的先行者,中冶南方致力于冶金行業(yè)低碳減排工作已逾30年。

30年間,圍繞碳減排主題,中冶南方通過持續(xù)的積累和創(chuàng)新,著力發(fā)揮核心工藝技術優(yōu)勢、以短流程加速碳減排,不斷為鋼鐵行業(yè)綠色低碳轉型發(fā)展貢獻自身力量,展示出綠色冶金建設國家隊的堅實行動與責任擔當。

電爐技術

電爐短流程煉鋼,以廢鋼為原料,利用電能作為熱源來進行冶煉,無需經(jīng)過煉鐵工藝,利于清潔生產(chǎn)和排廢減量化。與高爐-轉爐長流程相比,電爐短流程煉鋼工藝可減少廢氣86%、廢水76%和廢渣97%,在鋼鐵行業(yè)高效冶煉、節(jié)能環(huán)保等方面發(fā)揮著與日俱增的作用。

早在上個世紀,中冶南方就在電爐技術領域提前布局,參與了國內(nèi)多家電爐煉鋼廠的設計工作。

90年代以后,中冶南方承接武鋼、鄂鋼等鋼企電爐設計工程,并多次榮獲國家優(yōu)秀設計獎,在電爐煉鋼領域積累了豐富的設計經(jīng)驗。

同時,中冶南方還具備強勁的技術開發(fā)能力,擁有一批具有自主知識產(chǎn)權的專有技術和專利。其中,電爐煉鋼車間工藝平面布置改進模式獲原冶金工業(yè)部、湖北省科技進步二等獎,電爐除塵系統(tǒng)設計獲國家、原冶金工業(yè)部科技進步獎。

中冶南方最新研發(fā)的新型廢鋼預熱電爐工藝及裝備技術SPEARC,在各項綠色技術指標上均實現(xiàn)較大突破,是促進我國鋼鐵生產(chǎn)綠色化、節(jié)約化發(fā)展的又一新技術。

目前,中冶南方陸續(xù)承接的福建鼎盛量子電爐、湖北順樂鋼鐵裝備升級煉鋼總包等六臺電爐總承包工程,以及本鋼板材股份有限公司特鋼電爐升級改造、燕山鋼鐵電爐等設計工程,均在建設中。

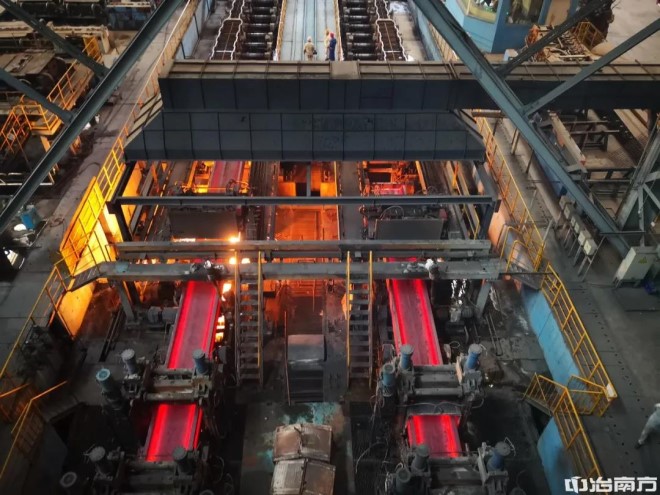

ESP無頭連鑄連軋技術

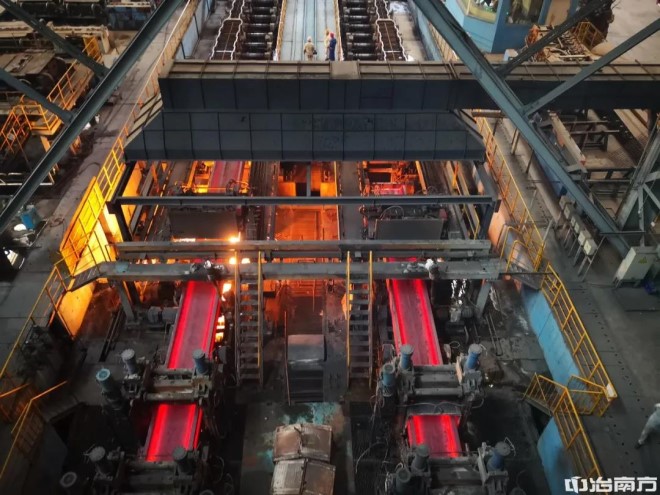

ESP無頭連鑄連軋生產(chǎn)線技術被譽為繼轉爐煉鋼、連續(xù)鑄鋼之后的“第三次鋼鐵工業(yè)技術革命”,代表了當今世界熱軋帶技術的最高水平。

相較于常規(guī)熱連軋工藝,ESP無頭工藝取消加熱爐和隧道爐,能夠大幅減少溫室氣體和有害氣體(NOx和CO)的直接、間接排放量。根據(jù)最終成品的不同,利用ESP技術進行生產(chǎn)時,能源消耗比常規(guī)熱軋工藝降低50%~70%、水消耗降低60%~80%。

中冶南方緊抓鋼鐵行業(yè)節(jié)能環(huán)保的發(fā)展趨勢,始終與世界先進技術同步,先于國內(nèi)其他公司開展工程技術實踐,為搶先占據(jù)ESP技術高地儲備力量,引領國內(nèi)軋鋼生產(chǎn)工藝的創(chuàng)新發(fā)展。

2015年,中冶南方率先完成國內(nèi)前3條熱軋超薄無頭帶鋼生產(chǎn)線的建設,首次實現(xiàn)了7分鐘內(nèi)從鋼水到卷取機上熱軋卷的全連續(xù)生產(chǎn),該項目入選“MPI2015年度中國鋼鐵行業(yè)十大事件”。

結合薄板坯連鑄連軋技術經(jīng)驗,在消化吸收ESP技術、成功建設ESP生產(chǎn)線的基礎上,中冶南方研發(fā)團隊不斷朝極薄規(guī)格方向試驗,開發(fā)了具備自主知識產(chǎn)權的熱軋超薄帶鋼無頭連鑄連軋工藝,并已具備成套熱軋超薄帶鋼無頭連鑄連軋設備供貨能力。

近年來,中冶南方不斷通過工程實踐強化技術力量,鞏固中冶南方在熱軋ESP領域的主導地位。目前,全球共有八條ESP生產(chǎn)線,國內(nèi)七條生產(chǎn)線中有五條均為中冶南方總承包建設。

異形坯連鑄技術

采用異形坯軋制H型鋼,主要經(jīng)濟效益包括軋制成本低、生產(chǎn)率高和能耗低,軋機產(chǎn)量增加15%,能源消耗降低55%,可提高成品收得率約為1.5%。但異形坯斷面形狀不規(guī)則,受力情況復雜,在連鑄生產(chǎn)中易發(fā)生各種表面、內(nèi)部缺陷,導致軋制時產(chǎn)品報廢率高,因此我國大型異形坯鑄機一致都是依賴于進口。

中冶南方于2012年進行研發(fā)立項,開始著手異形坯鑄機的相關研究,在關鍵設備、工藝參數(shù)研究等方面取得一定成果,為重型異形坯鑄機的系統(tǒng)開發(fā)打下良好基礎。

2017年,中冶南方立項開展重型異形坯連鑄技術的開發(fā),實現(xiàn)了重型異形坯連鑄機的完全國產(chǎn)化,不僅填補了我國重型異形坯連鑄機的技術空白,而且創(chuàng)造了多項領先技術指標。研發(fā)的鑄機生產(chǎn)出國際上最大斷面異形坯,為當時國際上已投產(chǎn)同類異形坯最大規(guī)格。開發(fā)的“非對稱異形坯”為國際首創(chuàng),可進一步降低“云軌”的軋制能耗,實現(xiàn)異形坯鑄機生產(chǎn)的新突破。

在該項目上,中冶南方申請專利16項,形成一整套具有自主知識產(chǎn)權的重型異形坯連鑄技術,榮獲“中國冶金建設協(xié)會優(yōu)秀設計獎一等獎”、“中冶集團科學技術獎一等獎”。

研發(fā)成果已經(jīng)成功應用于津西重型異形坯連鑄機工程,鑄機生產(chǎn)穩(wěn)定可靠、鑄坯產(chǎn)品質量良好,具備良好的經(jīng)濟效益、社會效益。

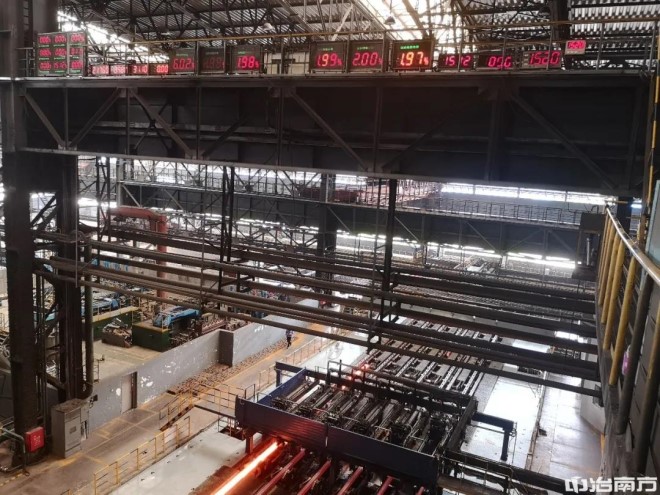

高效小方坯連鑄技術

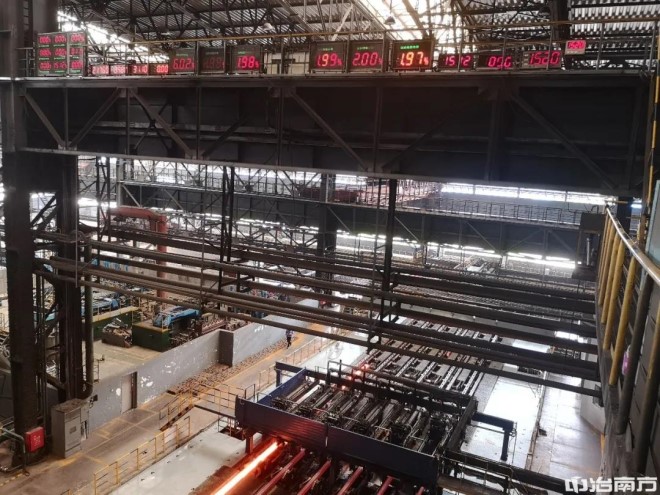

高拉速是小方坯連鑄技術的一個關鍵指標,小方坯鑄機通過采用高拉速技術,可以起到減流增效的作用。當拉速提高到一定的程度,無需再采用加熱爐,可實現(xiàn)穩(wěn)定的直接軋制,降低能耗、燒損,噸鋼節(jié)約成本約45元,噸鋼減少CO2排放0.1t。當速度達到更高拉速,可實現(xiàn)無頭軋制,能夠進一步降低生產(chǎn)能耗,噸鋼節(jié)約成本約250元。

為實現(xiàn)高效小方坯連鑄技術遠景規(guī)劃,中冶南方采用了總體立項、分步實施、逐年分解研發(fā)子課題的方式,于2011年初逐步實現(xiàn)配套工藝、設備的全面升級,分階段逐步將拉速提高至6m/min,獲批相關專利19項。

2013年,中冶南方開發(fā)雙曲線型結晶器銅管以及結晶器銅管在線測溫技術;2014年,開發(fā)梅花型結晶器銅管、高壓全水冷卻系統(tǒng);2017年,開發(fā)高效水槽結晶器、高精度全板簧振動裝置;2019年,中冶南方第一代高效方坯鑄機在陽春鋼廠155×155mm拉速達到5.07m/min;2020年,第二代高效方坯鑄機在陽春鋼廠155×155mm拉速達到5.73 m/min;2021年,第三代高效方坯鑄機在三明鋼廠160×160mm拉速達到6.02 m/min,具備了進一步開發(fā)無頭軋制的基礎。

在逐步實現(xiàn)提高拉速目標的同時,中冶南方形成了一整套適用于高效連鑄機的設計理念和生產(chǎn)工藝、裝備技術,為技術推廣奠定了堅實的基礎,目前已經(jīng)在16臺鑄機上使用了中冶南方高效方坯連鑄技術。

在未來鋼鐵行業(yè)不斷向節(jié)能環(huán)保、生產(chǎn)高效低耗、產(chǎn)品高品質方向發(fā)展的進程中,中冶南方始終堅持在把握低碳時代新機遇的同時,以自身科技實力的進步,疊加成鋼鐵行業(yè)的前進步伐。